TWOJA PRZEGLĄDARKA JEST NIEAKTUALNA.

Wykryliśmy, że używasz nieaktualnej przeglądarki, przez co nasz serwis może dla Ciebie działać niepoprawnie. Zalecamy aktualizację lub przejście na inną przeglądarkę.

Data: 05.12.2020 Kategoria: konkursy/stypendia, nagrody/odznaczenia/medale, studia, Wydział Mechaniczny

Robot „Atlas”, stanowisko do automatycznego wykonywania otworów, odpychające wodę powłoki dla aut czy technologia klejenia noży w procesie rozdrabniania gumy – to dyplomy studentów W10, które zostały nagrodzone w tegorocznym konkursie SIMP. Pokazujemy najlepsze prace.

Stowarzyszenie Inżynierów i Techników Mechaników Polskich każdego roku nagradza najlepsze prace (inżynierskie i magisterskie) obronione na Wydziale Mechanicznym PWr. Konkurs ma zachęcać młodych inżynierów do podejmowania ambitnych prac dyplomowych oraz zainteresować ich tematyką przydatną dla gospodarki kraju.

Pierwszym miejscem w tym roku nagrodzono Annę Gibas, absolwentkę mechaniki i budowy maszyn w języku angielskim. Jej dyplom szczegółowo opisaliśmy tutaj:

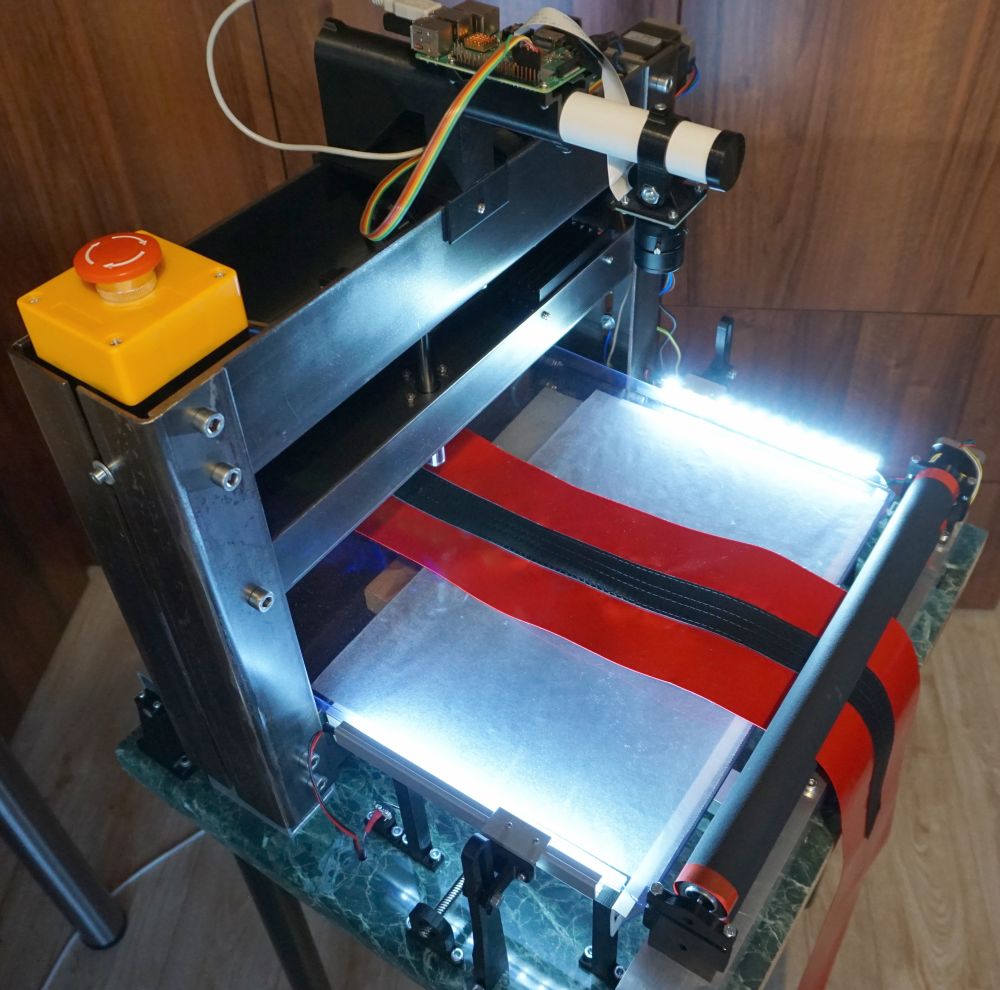

Drugą nagrodę w konkursie przyznano absolwentowi mechatroniki Wojciechowi Szelągowi za „Zaprojektowanie stanowiska do automatycznego wykonywania otworów, wspomaganego systemem wizyjnym”. Praca inżynierska powstała pod opieką dr. hab. inż. Jacka Reinera, prof. uczelni z Katedry Technologii Laserowych, Automatyzacji i Organizacji Produkcji.

Drugą nagrodę w konkursie przyznano absolwentowi mechatroniki Wojciechowi Szelągowi za „Zaprojektowanie stanowiska do automatycznego wykonywania otworów, wspomaganego systemem wizyjnym”. Praca inżynierska powstała pod opieką dr. hab. inż. Jacka Reinera, prof. uczelni z Katedry Technologii Laserowych, Automatyzacji i Organizacji Produkcji.

Student opracował urządzenie z myślą o wrocławskim przedsiębiorstwie zajmującym się produkcją i importem sprzętu do wschodnich sztuk walki. Stanowisko służy do automatyzacji wykrawania otworów w elementach skórzanych, które są następnie wykorzystywane do produkcji tarcz treningowych. – Główną trudnością w tym projekcie była zmienność kształtu poszczególnych elementów, bo ze względu na ręczny charakter produkcji niemożliwe było zastosowanie sztywno narzuconego rozkładu otworów – opowiada autor. – Dlatego konieczne było użycie układu automatycznego wykonywania otworów z pozycjonowaniem na podstawie informacji o położeniu, przekazywanym z systemu wizyjnego.

Chcąc przyspieszyć prace nad projektem i ograniczyć koszty, autor wykorzystał głównie sprzęt i technologie do których miał dostęp: a zatem podstawowe elektronarzędzia i drukarkę 3D.

Pierwszym krokiem było zbudowanie prototypu ręcznej prasy dźwigniowej, by wyznaczyć siłę potrzebną do wycięcia otworu. Szeląg ustalił, że w urządzeniu najlepiej sprawdzi się prasa mimośrodowa – ze względu na niską głośność pracy. Zaprojektował i obliczył wymagane części tak, aby przy najniższym koszcie gwarantowały niezawodną pracę urządzenia. Przeprowadził też badania charakterystyk napędu prasy, by ustalić najlepsze parametry sterowania.

Pierwszym krokiem było zbudowanie prototypu ręcznej prasy dźwigniowej, by wyznaczyć siłę potrzebną do wycięcia otworu. Szeląg ustalił, że w urządzeniu najlepiej sprawdzi się prasa mimośrodowa – ze względu na niską głośność pracy. Zaprojektował i obliczył wymagane części tak, aby przy najniższym koszcie gwarantowały niezawodną pracę urządzenia. Przeprowadził też badania charakterystyk napędu prasy, by ustalić najlepsze parametry sterowania.

Później zajął się układem pozycjonowania i podawania materiału oraz systemem wizyjnym i oprogramowaniem. Odpowiednie oświetlenie i opracowany algorytm umożliwiły wykrywanie krawędzi materiału i wyznaczenie dzięki temu miejsca, w którym mają powstać otwory.

Zbudowane w ten sposób stanowisko Szeląg przetestował, sprawdzając dokładność pozycji otworów i szybkość działania. Urządzenie w ciągu godziny wykonuje otwory w około 22 elementach tarcz, co jest zbliżone do wydajności doświadczonego pracownika.

Inne prace Wojciecha Szeląga można znaleźć w jego portfolio tutaj.

Trzecią nagrodę zdobyła absolwentka zarządzania i inżynierii produkcji Aleksandra Trybalska. Doceniono jej pracę inżynierską „Ocena jakości klejowych połączeń noży z węglikami spiekanymi w procesie produkcyjnym przetwarzania gumy” przygotowaną pod okiem prof. Zbigniewa Mirskiego z Katedry Materiałoznawstwa, Wytrzymałości i Spawalnictwa.

Autorka swoje badania przeprowadziła częściowo w firmie Stargum w Stargardzie koło Szczecina, zajmującej się wytwarzaniem różnego rodzaju wyrobów i mieszanek gumowych. Przeanalizowała proces produkcji rozdrabniania gumy na granulat, do którego wykorzystuje się noże wykonane ze stali i węglików spiekanych, rozdrabniające półfabrykat w postaci taśmy gumowej.

Jak podkreśla studentka, wytrzymałość połączenia klejowego w takim nożu i materiał, z jakiego zrobione będzie ostrze, decydują o stopniu rozdrobnienia granulatu i trwałości narzędzia. Uzyskanie większej trwałości ostrza i połączenia klejowego między płytką węglikową a korpusem pozwala na zmniejszenie częstotliwości wymiany narzędzi, a tym samym na ograniczenie kosztów związanych z zakupem materiałów na noże, ich wykonaniem i montażem na stanowisku.

Autorka wykonała więc badania połączeń klejowych, modyfikując klej napełniaczem metalowym (proszek Al) i mierząc przewodność cieplną kleju oraz prowadząc statyczne próby ścinania. Do badań użyła kleju na bazie żywicy metakrylowej i dwóch rodzajów utwardzacza w różnej postaci: lakieru i proszku. Po wielu analizach wybrała klej, którego zastosowanie pozwala na bezpieczną i długą pracę.

Autorka wykonała więc badania połączeń klejowych, modyfikując klej napełniaczem metalowym (proszek Al) i mierząc przewodność cieplną kleju oraz prowadząc statyczne próby ścinania. Do badań użyła kleju na bazie żywicy metakrylowej i dwóch rodzajów utwardzacza w różnej postaci: lakieru i proszku. Po wielu analizach wybrała klej, którego zastosowanie pozwala na bezpieczną i długą pracę.

Jak wykazała autorka, znacznie dłuższy czas eksploatacji noży klejonych w porównaniu z nożami stalowymi pozwolił firmie na zwiększenie możliwości przerobowych z 60 do przynajmniej 500 ton granulatu gumowego, bez ostrzenia noży. Technologia klejenia noży generuje też około 2,5-krotnie mniejsze koszty wytwarzania niż technologia lutowania twardego, co prowadzi do dużych oszczędności w produkcji noży do rozdrabniania gumy. Dlatego też opracowana przez studentkę technologia została wdrożona przez stargardzką firmę. Jako że jest ona rozwiązaniem nowatorskim, została też zgłoszona jako wynalazek do Urzędu Patentowego, by objąć ją ochroną prawną.

Jury konkursu przyznało także dwa wyróżnienia. Jednym z nich doceniono pracę magisterską absolwenta mechaniki i budowy maszyn Przemysława Bolisęgi. Przygotował on „Projekt wstępny ramy roweru typu hardtail przy użyciu metody optymalizacji topologicznej” we współpracy z promotorem dr hab. inż. Mariuszem Ptakiem z Katedry Konstrukcji Badań Maszyn i Pojazdów.

Jak tłumaczy autor, ramy typu hardtail, czyli z twardym tyłem, wykorzystywane są w rowerach górskich służących do pokonywania tras o zmiennej nawierzchni. Rowery te muszą być bardzo lekkie, bo zmniejsza to wysiłek związany z dynamiczną jazdą pod górę i poprawia kontrolę podczas skoków i zakrętów. Takie konstrukcje są stale rozwijane, a inżynierowie z najlepszych firm rywalizują ze sobą, by osiągnąć design, który spełni oczekiwania klientów. Student zwrócił jednak uwagę na to, że oferowane na rynku modele prawdopodobnie nie zostały wytworzone z użyciem metod optymalizacji, co jest problemem ważnym nie tylko ze względu na samą konstrukcję i jej użytkowanie, ale także z uwagi na minimalizację wykorzystanego materiału. Dlatego w ramach swojej pracy zajął się zoptymalizowaniem ramy roweru typu hardtail XC, co oznaczało dążenie do minimalizacji jej masy przy jednoczesnej maksymalizacji sztywności konstrukcji.

Jak tłumaczy autor, ramy typu hardtail, czyli z twardym tyłem, wykorzystywane są w rowerach górskich służących do pokonywania tras o zmiennej nawierzchni. Rowery te muszą być bardzo lekkie, bo zmniejsza to wysiłek związany z dynamiczną jazdą pod górę i poprawia kontrolę podczas skoków i zakrętów. Takie konstrukcje są stale rozwijane, a inżynierowie z najlepszych firm rywalizują ze sobą, by osiągnąć design, który spełni oczekiwania klientów. Student zwrócił jednak uwagę na to, że oferowane na rynku modele prawdopodobnie nie zostały wytworzone z użyciem metod optymalizacji, co jest problemem ważnym nie tylko ze względu na samą konstrukcję i jej użytkowanie, ale także z uwagi na minimalizację wykorzystanego materiału. Dlatego w ramach swojej pracy zajął się zoptymalizowaniem ramy roweru typu hardtail XC, co oznaczało dążenie do minimalizacji jej masy przy jednoczesnej maksymalizacji sztywności konstrukcji.

Autor dyplomu przeprowadził pomiary przyspieszeń na istniejącym pojeździe – rowerze typu hardtail i wykonał model ramy o geometrii zbliżonej do rzeczywistej, a następnie zajął się optymalizacją, korzystając ze swoich pomiarów i specjalistycznego oprogramowania oraz projektując odpowiednie eksperymenty. Ostatecznie nie udało mu się zoptymalizować konstrukcji pod względem masy, ale udało się pod kątem sztywności (prawdopodobnie ze względu na niedokładność związaną z funkcjami aproksymującymi).

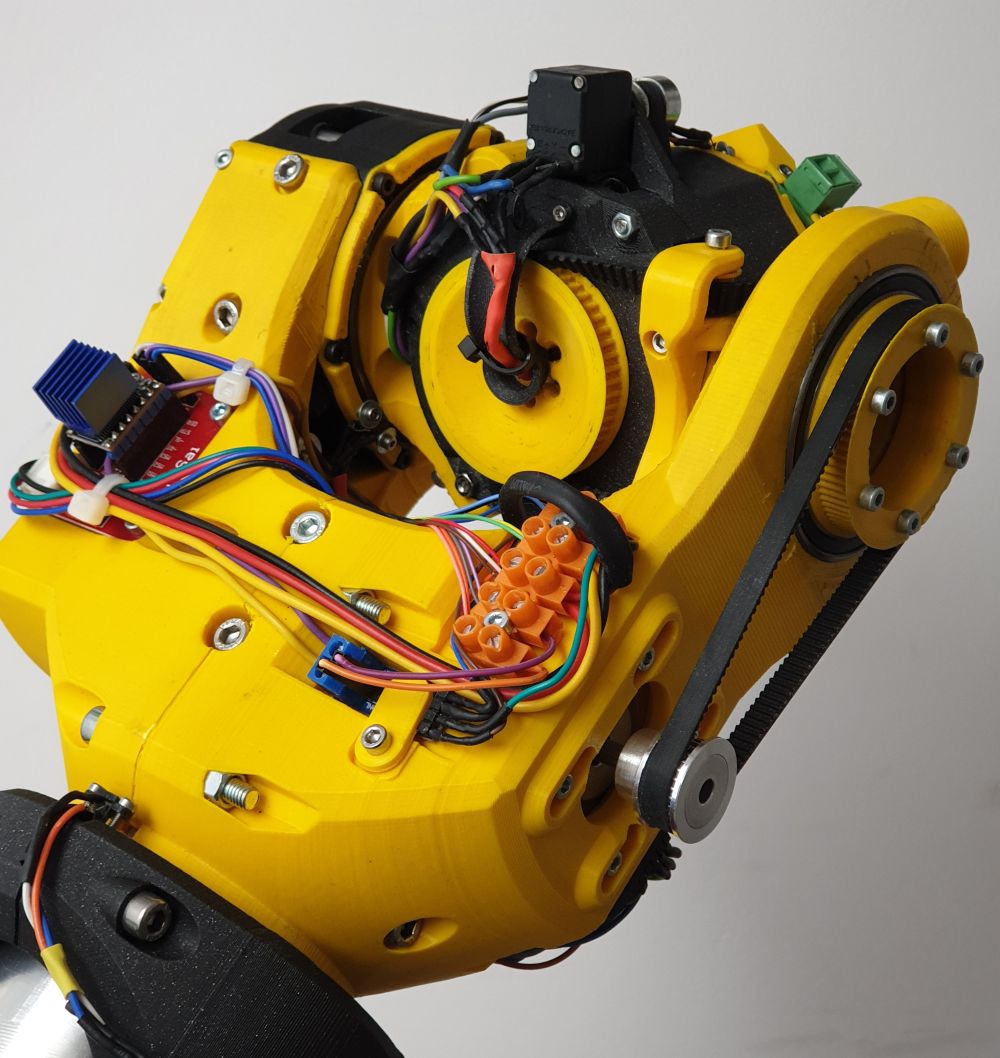

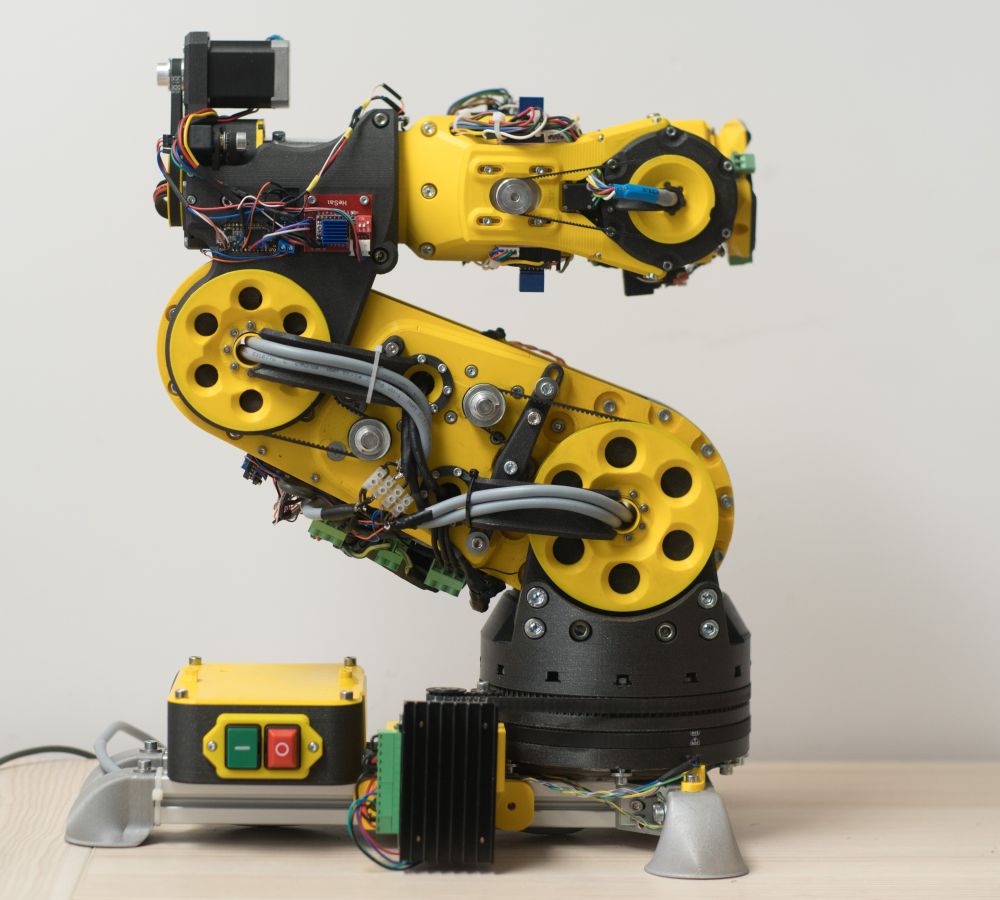

Wyróżnienie i nagrodę specjalną Oddziału Wojewódzkiego SIMP we Wrocławiu otrzymał natomiast Damian Lickindorf, absolwent mechatroniki. Doceniono jego pracę inżynierską „Sześcioosiowy robot przemysłowy wykonany w technologii AM, sterowany na bazie Robot Operating System” wykonaną pod okiem promotora dr. hab. inż. Jacka Reinera, prof. uczelni.

Student w 11 miesięcy opracował projekt i zbudował sześcioosiowy robot przemysłowy, który nazwał „Atlasem”. W całości stworzył go na drukarce 3D. Wydrukował nawet przekładnie cykloidalne.

- Takie roboty są szeroko wykorzystywane w przemyśle, ale ich zakup wiąże się z dużymi kosztami. To wydatek co najmniej 50 tys. zł, a za niektóre trzeba zapłacić nawet powyżej 100 tys. zł – opowiada Lickindorf. - Postanowiłem sprawdzić, ile mi się uda osiągnąć „domowymi metodami”. Mój robot nie jest lepszy od konstrukcji dostarczanych przez firmy działające na rynku, ale został wykonany kosztem kilkunastokrotnie mniejszym. Jest za to wybitny na tle innych robotów stworzonych podobnymi metodami – głównie z wykorzystaniem druku 3D.

- Takie roboty są szeroko wykorzystywane w przemyśle, ale ich zakup wiąże się z dużymi kosztami. To wydatek co najmniej 50 tys. zł, a za niektóre trzeba zapłacić nawet powyżej 100 tys. zł – opowiada Lickindorf. - Postanowiłem sprawdzić, ile mi się uda osiągnąć „domowymi metodami”. Mój robot nie jest lepszy od konstrukcji dostarczanych przez firmy działające na rynku, ale został wykonany kosztem kilkunastokrotnie mniejszym. Jest za to wybitny na tle innych robotów stworzonych podobnymi metodami – głównie z wykorzystaniem druku 3D.

„Atlas”, w porównaniu do innych konstrukcji „domowych”, wyróżnia się udźwigiem (jest w stanie podnieść nawet 7kg) i powtarzalnością w przybliżeniu 0,3 mm, co oznacza możliwość powtarzalnego osiągnięcia tej samej pozycji. – Weryfikujemy to, wysyłając robota na wybraną pozycję końcową z wielu różnych pozycji startowych – tłumaczy Lickindorf. – Mierzymy, z jaką dokładnością osiąga miejsce docelowe. „Atlas” poddany takim testom wykazał powtarzalność o około rząd wielkości lepszą niż inne roboty wykonane techniką druku 3D, które byłem w stanie odnaleźć w literaturze.

Konstruktor postanowił także wykorzystać enkodery obrotowe, czyli czujniki pozycji obrotowej poszczególnych przegubów, za ich przekładaniami. Dzięki temu zwiększył powtarzalność i dokładność całego ramienia i mógł mierzyć siły, jakie na robota działają z zewnątrz. Na niektórych osiach „Atlasa” autor zaimplementował funkcjonalność podatności czynnej – polega to na tym, że robot mierzy działającą na niego siłę zewnętrzną, np. napierającego na niego człowieka, i na podstawie tego pomiaru steruje silnikami tak, żeby „poddać się” tej sile, czyli przemieścić się w stronę, w którą człowiek na niego napiera.

Konstruktor postanowił także wykorzystać enkodery obrotowe, czyli czujniki pozycji obrotowej poszczególnych przegubów, za ich przekładaniami. Dzięki temu zwiększył powtarzalność i dokładność całego ramienia i mógł mierzyć siły, jakie na robota działają z zewnątrz. Na niektórych osiach „Atlasa” autor zaimplementował funkcjonalność podatności czynnej – polega to na tym, że robot mierzy działającą na niego siłę zewnętrzną, np. napierającego na niego człowieka, i na podstawie tego pomiaru steruje silnikami tak, żeby „poddać się” tej sile, czyli przemieścić się w stronę, w którą człowiek na niego napiera.

Inna jest także struktura sterowania „Atlasem”. – Tworzy ją sieć mikrokontrolerów Teensy 3.2 połączonych magistralą CAN. To dość rzadko spotykane rozwiązanie w tego typu konstrukcjach – opowiada autor. – Zazwyczaj całe sterowanie zamyka się w pudełku i stawia obok robota. Wymusza to wówczas prowadzenie mnóstwa przewodów przez całego robota i powoduje problemy z zakłóceniami elektrycznymi. Rozwiązanie, na które zdecydowałem się w „Atlasie”, jest montowaniem mikrokontrolerów sterujących poszczególnymi osiami na robocie – tuż przy napędach tych osi. Pozwala to uniknąć takich problemów.

Damian Lickindorf swoje konstrukcje pokazuje na instagramowym profilu Artysta-automatyk, gdzie spotykają się z dużym zainteresowaniem. Materiały wideo z jego robotami obejrzało już ponad milion osób.

Lucyna Róg

Nasze strony internetowe i oparte na nich usługi używają informacji zapisanych w plikach cookies. Korzystając z serwisu wyrażasz zgodę na używanie plików cookies zgodnie z aktualnymi ustawieniami przeglądarki, które możesz zmienić w dowolnej chwili. Ochrona danych osobowych »