TWOJA PRZEGLĄDARKA JEST NIEAKTUALNA.

Wykryliśmy, że używasz nieaktualnej przeglądarki, przez co nasz serwis może dla Ciebie działać niepoprawnie. Zalecamy aktualizację lub przejście na inną przeglądarkę.

Data: 28.06.2022 Kategoria: aktualności ogólne, aktywność studencka, Wydział Elektryczny

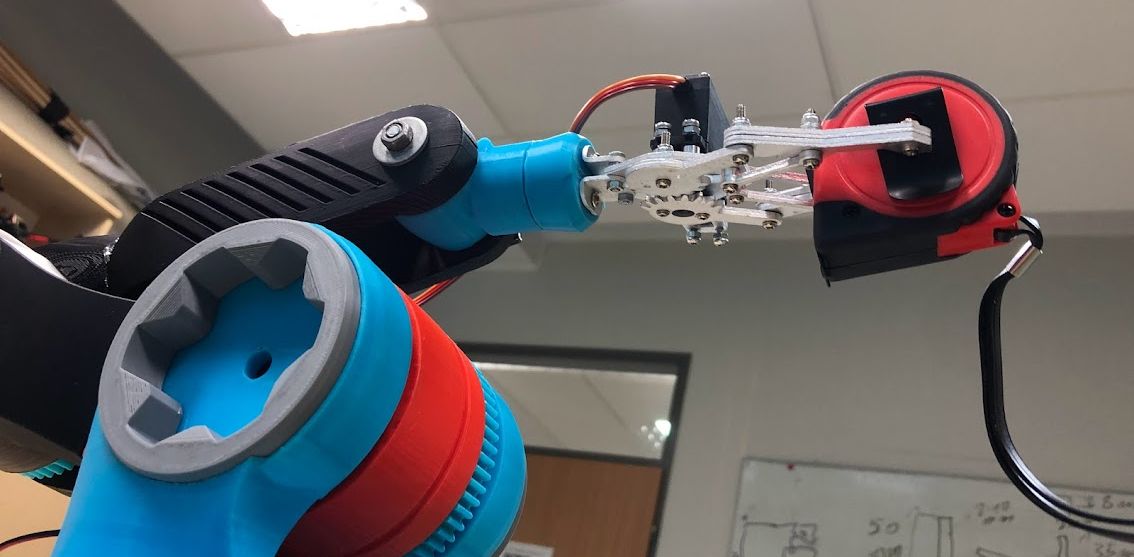

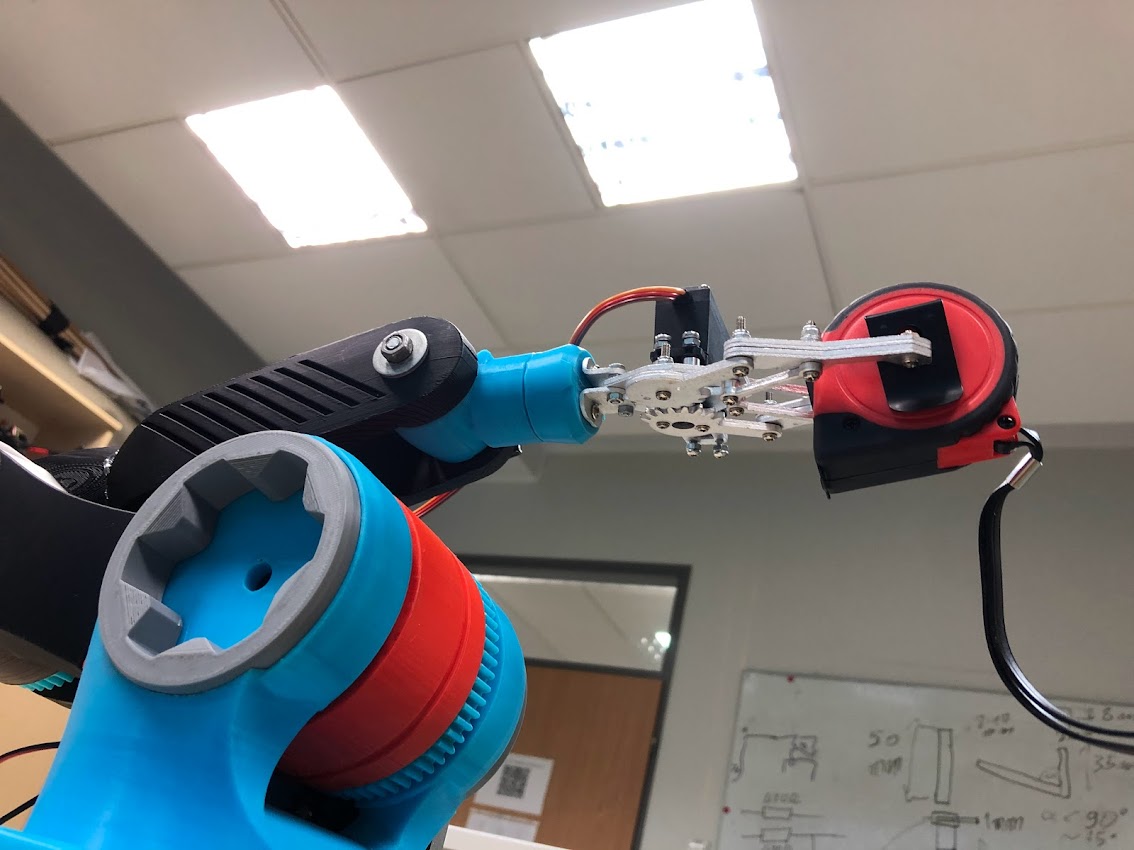

Studenci z SNS Synchron pracują nad stworzeniem makiety inteligentnej linii przemysłowej. Zbudowali już robota ramieniowego, który niemal w całości został wykonany w technologii druku 3D.

Roboty ramieniowe są obecnie wykorzystywane w wielu różnych gałęziach gospodarki. Najbardziej rozwinięte modele związane są z automatyzacją procesów produkcyjnych, w których dane czynności powtarzane są dziesiątki tysięcy razy.

Roboty ramieniowe są obecnie wykorzystywane w wielu różnych gałęziach gospodarki. Najbardziej rozwinięte modele związane są z automatyzacją procesów produkcyjnych, w których dane czynności powtarzane są dziesiątki tysięcy razy.

Tego typu maszyny są jednym z elementów inteligentnych fabryk, tzw. Smart Factory, nowoczesnych zakładów produkcyjnych, w których zaawansowane technologie produkcyjne łączą się z nowatorskimi metodami zarządzania i organizacją produkcji. I właśnie nad taką makietą pracują młodzi konstruktorzy z Wydziału Elektrycznego.

– Automatyka, chociaż jest stosunkowo młodą dziedziną, na stałe zmieniła otaczający nas świat. Z kolei szybki rozwój nowych technologii sprawił, że roboty ramieniowe są dostępne dla coraz szerszej grupy osób – mówi Marcin Kondoł, prezes działającego na Wydziale Elektrycznym Stowarzyszenia Naukowego Studentów Synchron. – Nasz projekt rozpoczął się przed dwoma laty i chociaż postępy spowolniła nieco pandemia, to udało nam się stworzyć prototyp robota z trzema osiami swobody – dodaje.

Robot został niemal w całości wykonany w technologii druku 3D. Wyjątkiem są jedynie silniki, chwytak oraz niezbędne przewody. Studenci rozważali również możliwość druku chwytaka, ale okazało się, że takie rozwiązanie nie spełnia właściwie swojej funkcji – do poprawnego działania konieczne byłoby zamontowanie dodatkowego serwomechanizmu.

Robot został niemal w całości wykonany w technologii druku 3D. Wyjątkiem są jedynie silniki, chwytak oraz niezbędne przewody. Studenci rozważali również możliwość druku chwytaka, ale okazało się, że takie rozwiązanie nie spełnia właściwie swojej funkcji – do poprawnego działania konieczne byłoby zamontowanie dodatkowego serwomechanizmu.

– W trakcie budowy pojawił się także problem z elementami drukowanymi, które pierwotnie były całkowicie wypełnionea przez to bardzo ciężkie. Z tego powodu robot miał początkowo duże problemy z poradzeniem sobie z własną masą, nie mówiąc już o podnoszeniu różnych elementów. Ostatecznie zdecydowaliśmy się na przedrukowanie niektórych części, redukując wypełnienie do 30 proc. co ułatwiło działanie maszyny – dodaje Marcin Kondoł.

Kolejnym etapem projektu jest przygotowanie taśmociągu, który w połączeniu z robotem stworzy gotową makietę szkoleniowo-dydaktyczną inteligentnej linii przemysłowej. Studenci planują także dodanie do robota dotykowego ekranu sterowania oraz czujnika indukcyjnego np. objętościowego, dzięki czemu będzie on mógł selektywnie wybierać poruszające się taśmociągiem elementy.

– Wyobraźmy sobie, że po taśmie jadą pojemniki wypełnione różnymi produktami, a nasz robot jest zaprogramowany na selektywne usuwanie z taśmy tych, które są wykonane z metalu – tłumaczy Marcin Kondoł.

Szacunkowy koszt budowy robota to ok. 5 tys. zł. Studenci mają też w planach wykonanie kolejnego robota, również w technologii druku 3D, w którym sterowanie będzie oparte na mikrokontrolerach zamiast PLC. Pozwoli to na znaczne ograniczenie kosztów całego projektu.

mic

Nasze strony internetowe i oparte na nich usługi używają informacji zapisanych w plikach cookies. Korzystając z serwisu wyrażasz zgodę na używanie plików cookies zgodnie z aktualnymi ustawieniami przeglądarki, które możesz zmienić w dowolnej chwili. Ochrona danych osobowych »