TWOJA PRZEGLĄDARKA JEST NIEAKTUALNA.

Wykryliśmy, że używasz nieaktualnej przeglądarki, przez co nasz serwis może dla Ciebie działać niepoprawnie. Zalecamy aktualizację lub przejście na inną przeglądarkę.

Data: 02.10.2020 Kategoria: covid-19, działania społeczne, Wydział Mechaniczny

Naukowcy z Wydziału Mechanicznego wspólnie z lekarzami i pracownikami Wojewódzkiego Szpitala Specjalistycznego im. Gromkowskiego pracują nad rozwiązaniem, które wesprze polskie placówki medyczne w walce z pandemią. Opracowują metodę natychmiastowego wytwarzania części zamiennych i alternatywnych m.in. aparatury medycznej i środków ochronnych oraz tworzą wirtualną platformę, dzięki której taka pomoc dotrze do szpitali w ciągu 12 godzin.

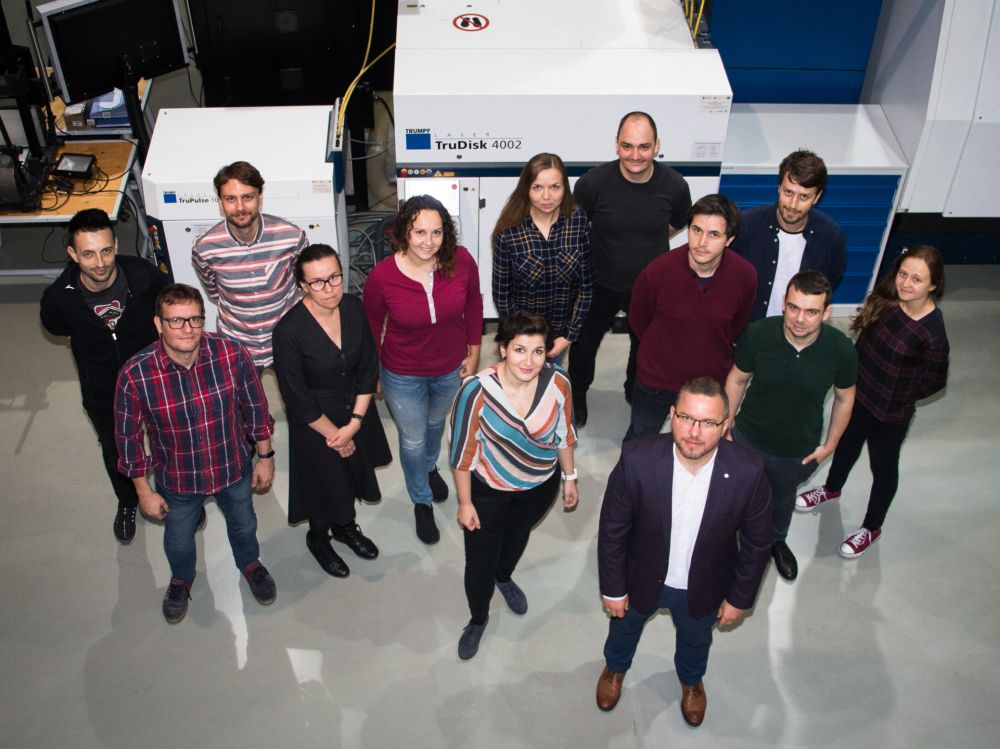

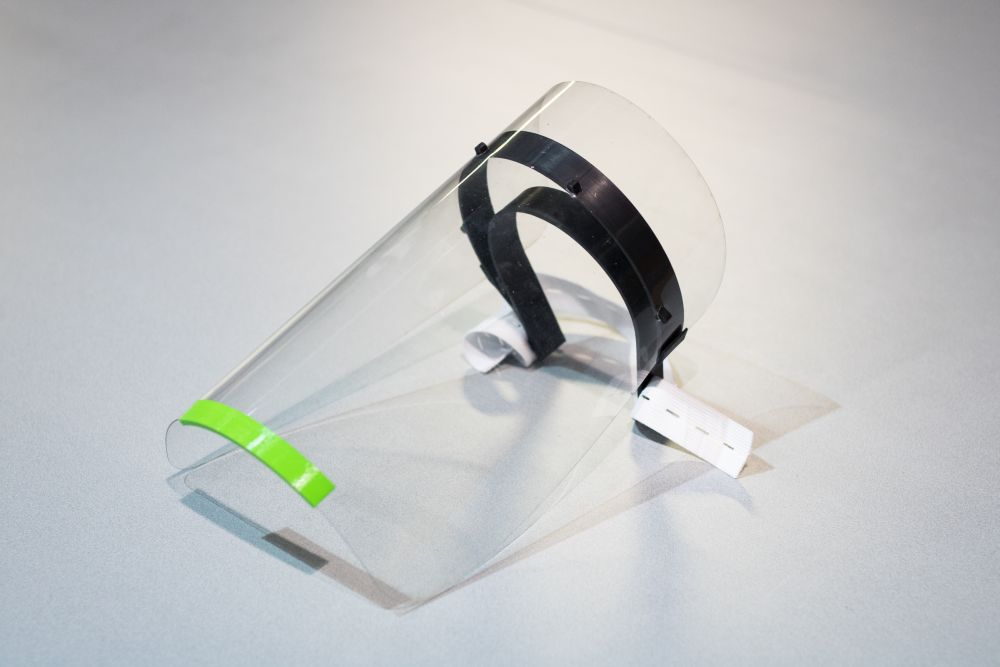

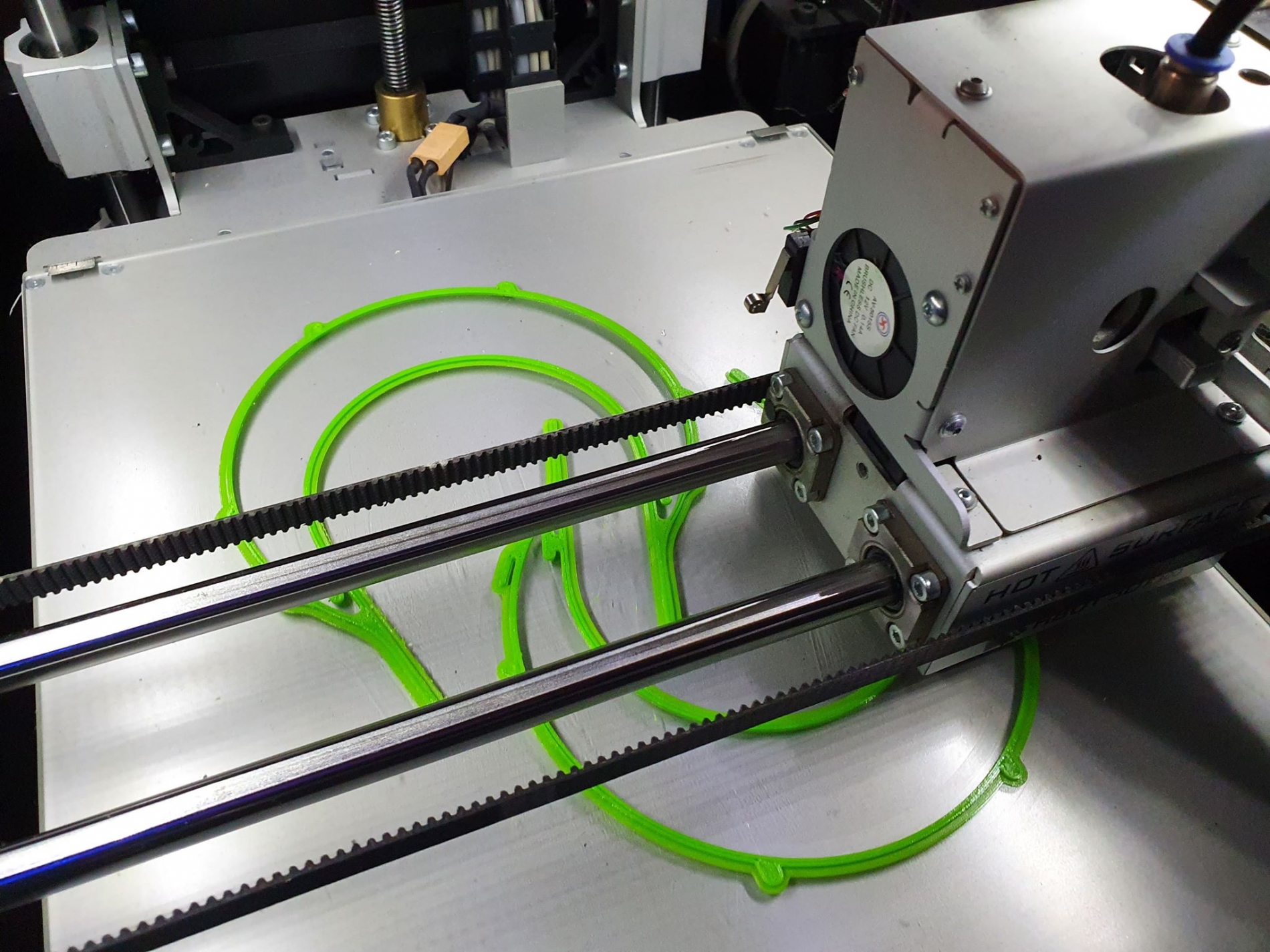

Nad projektem pracują specjaliści z Katedry Technologii Laserowych, Automatyzacji i Organizacji Produkcji na Wydziale Mechanicznym. To oni w pierwszych tygodniach pandemii koronawirusa zaangażowali się w pomoc dla dolnośląskich szpitali, produkując m.in. przyłbice i łączniki do masek ochronnych – do czego wykorzystywali technologie przyrostowe, czyli tzw. druk 3D.

Nad projektem pracują specjaliści z Katedry Technologii Laserowych, Automatyzacji i Organizacji Produkcji na Wydziale Mechanicznym. To oni w pierwszych tygodniach pandemii koronawirusa zaangażowali się w pomoc dla dolnośląskich szpitali, produkując m.in. przyłbice i łączniki do masek ochronnych – do czego wykorzystywali technologie przyrostowe, czyli tzw. druk 3D.

- Gdy szpitalom zaczęło brakować tego typu sprzętów, w ciągu kilku dni, razem z różnymi firmami i organizacjami, byliśmy w stanie zorganizować się i zacząć wytwarzać potrzebne elementy. Po kilku tygodniach, dzięki zakupionym urządzeniom, ruszyła też masowa produkcja przyłbic na naszym Wydziale Chemicznym. To pokazuje, jak duże możliwości wsparcia mamy, jeśli wykorzystamy nasz sprzęt i wiedzę oraz połączymy siły – przekonuje dr hab. inż. Tomasz Kurzynowski, prof. uczelni. – Dlatego pracujemy teraz nad szeregiem rozwiązań, które pozwolą nam pomagać szpitalom w dużo bardziej skoordynowany sposób i tak, by zagwarantować, że wsparcie przyjdzie w ciągu 12 godzin. Jeśli stworzymy sprawny system, tyle czasu wystarczy nam na zaprojektowanie modelu 3D potrzebnego elementu, wyprodukowanie go w setkach sztuk i dostarczenie do szpitala.

Taki system zapewni też, że wszystkie części i sprzęty wytwarzane dla szpitali będą bezpieczne, niezawodne i spełniające oczekiwania szpitali.

Taki system zapewni też, że wszystkie części i sprzęty wytwarzane dla szpitali będą bezpieczne, niezawodne i spełniające oczekiwania szpitali.

- W początkach pandemii wiele osób mających w domu czy w swoich firmach drukarki 3D ruszyło z pomocą, co było oczywiście niesamowite. Szybko pojawił się jednak problem z kwestią jakości wytworzonych elementów, ich funkcjonalnością czy nawet bezpieczeństwem używania – podkreśla dr inż. Patrycja Szymczyk-Ziółkowska. – Dlatego teraz opracowujemy bazę informacji technicznych i materiałowych oraz listę wytwórców, którzy mają certyfikowane urządzenia, zgodne z naszymi wytycznymi. Da to szpitalom pewność, że produkowane dla nich elementy są sprawdzone.

Na drukarkach 3D oprócz przyłbic i przejściówek do masek tlenowych mogą powstawać m.in. adaptery i rozgałęźniki do wentylatorów, przejściówki i „zaślepki” do respiratorów. - A także tzw. wymazówki, czyli próbki do poboru wymazów potrzebne do przeprowadzenia badań na obecność wirusa, czy uniwersalne nakładki na drzwi umożliwiające otwieranie ich łokciem, by unikać konieczności dotykania dłońmi klamek – dodaje dr inż. Iryna Smolina.

Ale to nie wszystko – aktualnie lekarze z wrocławskiego Wojewódzkiego Szpitala Specjalistycznego im. Gromkowskiego, będącego jednoimiennym szpitalem zakaźnym – bardzo dokładnie analizują przestrzenie m.in. swoich laboratoriów, sal operacyjnych i szpitalnych, gabinetów czy dyżurek lekarskich, by wskazać inne elementy, które w razie potrzeby mogą zostać szybko wyprodukowane na drukarkach 3D.

Ale to nie wszystko – aktualnie lekarze z wrocławskiego Wojewódzkiego Szpitala Specjalistycznego im. Gromkowskiego, będącego jednoimiennym szpitalem zakaźnym – bardzo dokładnie analizują przestrzenie m.in. swoich laboratoriów, sal operacyjnych i szpitalnych, gabinetów czy dyżurek lekarskich, by wskazać inne elementy, które w razie potrzeby mogą zostać szybko wyprodukowane na drukarkach 3D.

- Jesteśmy w stanie wytwarzać wszelkiego rodzaju zużywalne i wymienialne części, a także opracować nowe elementy, które ułatwią funkcjonowanie szpitala, choćby różnego rodzaju personalizowane uchwyty na aparaturę medyczną. Takie drobne usprawnienia także są na wagę złota w sytuacji zaostrzonych rygorów sanitarnych – tłumaczy prof. Kurzynowski.

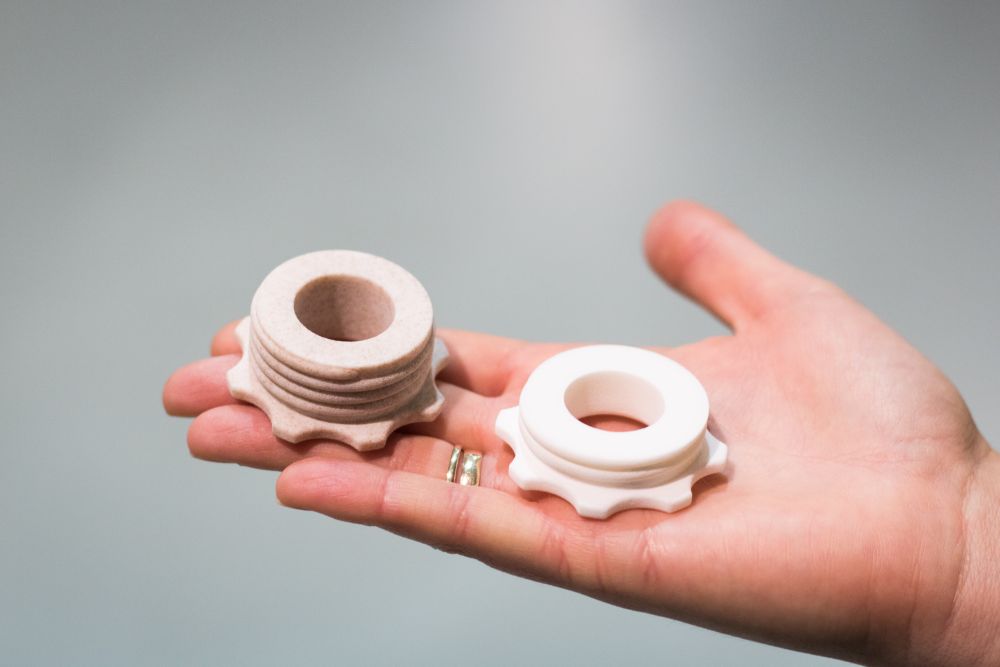

Po wytypowaniu takich części zamiennych i alternatywnych aparatury medycznej oraz sprzętu i środków ochrony osobistej, które mogą być wytwarzane przyrostowo, nasi naukowcy zajmą się wyborem konkretnej technologii ich „wydruku” i samych materiałów, z jakich powstaną – tak by zapewnić optymalne rozwiązania pod kątem jakości i czasu produkcji. Próbki i demonstratory zostaną następnie poddane różnym testom i badaniom mechanicznym, materiałowym, analizom cytotoksyczności czy szczelności i możliwości skutecznej sterylizacji. Każdy demonstrator zostanie np. przebadany na wytrzymałość zmęczeniową z minimalnym progiem dopuszczalności 10 tys. cykli, co np. w przypadku nakładki na klamki oznacza sprawdzenie, czy wytrzyma co najmniej 10 tys. naciśnięć.

Równocześnie powstanie pilotażowa platforma cyfrowa (Virtual AM Storage Covid-19), na której zostaną umieszczone m.in. cyfrowe modele elementów i sprzętów do wytwarzania. Umożliwi to zaangażowanym w produkcję firmom, instytucjom badawczym i innym podmiotom szybkie rozpoczęcie druku potrzebnych części. Platforma pozwoli też na sprawne zarządzanie rozproszoną produkcją (w przypadku większego zapotrzebowania na dany element jego produkcją może zająć się jednocześnie kilka podmiotów zaangażowanych w sieć wsparcia). Szpitalom z kolei platforma będzie mogła służyć jako „sklep internetowy”, w którym szybko określą swoje potrzeby i wyślą zamówienie – w sytuacji gdy normalne łańcuchy dostaw zostają przerwane lub przeciążone.

Równocześnie powstanie pilotażowa platforma cyfrowa (Virtual AM Storage Covid-19), na której zostaną umieszczone m.in. cyfrowe modele elementów i sprzętów do wytwarzania. Umożliwi to zaangażowanym w produkcję firmom, instytucjom badawczym i innym podmiotom szybkie rozpoczęcie druku potrzebnych części. Platforma pozwoli też na sprawne zarządzanie rozproszoną produkcją (w przypadku większego zapotrzebowania na dany element jego produkcją może zająć się jednocześnie kilka podmiotów zaangażowanych w sieć wsparcia). Szpitalom z kolei platforma będzie mogła służyć jako „sklep internetowy”, w którym szybko określą swoje potrzeby i wyślą zamówienie – w sytuacji gdy normalne łańcuchy dostaw zostają przerwane lub przeciążone.

– Dodatkowo szpitale będą też mogły zgłaszać potrzeby nietypowych rozwiązań – np. przyłbicy dla pacjenta z otyłością na tyle dużą, że standardowe maseczki i przyłbice okazują się zbyt małe. Zostanie wtedy opracowany spersonalizowany element czy sprzęt dla takiej osoby – tłumaczy dr inż. Michał Olejarczyk.

Całe przedsięwzięcie ma także aspekt badawczy. Nasi naukowcy chcą sprawdzić możliwość produkowania technologiami przyrostowymi elementów ochronnych z materiałów o właściwościach antyseptycznych np. z dodatkiem aktywnych cząstek srebra i/lub miedzi. – Ich nanocząstki będziemy dodawać w różnych proporcjach do proszku polimerowego, który wykorzystujemy w druku 3D – tłumaczy dr Szymczyk-Ziółkowska. – Wyprodukowane w ten sposób elementy sprawdzimy następnie pod kątem właściwości bakteriobójczych. Dzięki temu moglibyśmy produkować części, które będą stanowić dodatkowy element wsparcia dla personelu medycznego i pacjentów zakażonych wirusem SARS-CoV-2.

Całe przedsięwzięcie ma także aspekt badawczy. Nasi naukowcy chcą sprawdzić możliwość produkowania technologiami przyrostowymi elementów ochronnych z materiałów o właściwościach antyseptycznych np. z dodatkiem aktywnych cząstek srebra i/lub miedzi. – Ich nanocząstki będziemy dodawać w różnych proporcjach do proszku polimerowego, który wykorzystujemy w druku 3D – tłumaczy dr Szymczyk-Ziółkowska. – Wyprodukowane w ten sposób elementy sprawdzimy następnie pod kątem właściwości bakteriobójczych. Dzięki temu moglibyśmy produkować części, które będą stanowić dodatkowy element wsparcia dla personelu medycznego i pacjentów zakażonych wirusem SARS-CoV-2.

Wspólny projekt naukowców z Politechniki Wrocławskiej i specjalistów z wrocławskiego szpitala przy ul. Koszarowej jest możliwy dzięki finansowaniu z Narodowego Centrum Badań i Rozwoju. Przedsięwzięcie jest realizowane dzięki programowi „Wsparcie szpitali jednoimiennych w walce z rozprzestrzenianiem się zakażenia wirusem SARS-CoV-2 oraz w leczeniu COVID-19”. Projekt nosi nazwę „Metoda natychmiastowego wytwarzania przyrostowego części zamiennych i alternatywnych aparatury medycznej oraz środków ochrony indywidualnej w środowisku rozproszonym w sytuacjach kryzysowych – Virtual AM Storage Covid-19”. Rozpoczął się w lipcu i zakończy w czerwcu przyszłego roku.

Lucyna Róg

Nasze strony internetowe i oparte na nich usługi używają informacji zapisanych w plikach cookies. Korzystając z serwisu wyrażasz zgodę na używanie plików cookies zgodnie z aktualnymi ustawieniami przeglądarki, które możesz zmienić w dowolnej chwili. Ochrona danych osobowych »