TWOJA PRZEGLĄDARKA JEST NIEAKTUALNA.

Wykryliśmy, że używasz nieaktualnej przeglądarki, przez co nasz serwis może dla Ciebie działać niepoprawnie. Zalecamy aktualizację lub przejście na inną przeglądarkę.

Data: 10.10.2025 Kategoria: aktualności ogólne, nauka/badania/innowacje, współpraca z przemysłem, Wydział Mechaniczny

Naukowcy z Wydziału Mechanicznego wspólnie z Lotniczym Dworcem Towarowym Wrocław oraz firmą JCode rozpoczynają prace nad zautomatyzowanym systemem szybkiego pakowania i etykietowania ładunków lotniczych. W projekcie wykorzystane zostaną m.in. technologie AI oraz zaawansowane systemy wizyjne.

Projekt „Zautomatyzowany system szybkiego konfekcjonowania niejednorodnych ładunków lotniczych na paletowych jednostkach transportowych” otrzymał ponad 17,5 mln zł dofinansowania z Narodowego Centrum Badań i Rozwoju w ramach programu FENG – Ścieżka SMART dla konsorcjów.

Obecne rozwiązania magazynowe bazują najczęściej na autonomicznych wózkach widłowych. Są one jednak stosowane głównie w dużych magazynach o powtarzalnym układzie ładunków i często wymagają dużych nakładów na przebudowę infrastruktury. Nie można ich w całości wykorzystać w magazynach lotniczych, gdzie występuje znacząca różnorodność obsługiwanych ładunków (np. palety EUR lub przemysłowe), konieczne jest zachowanie wysokiego poziomu bezpieczeństwa operacji przeładunkowych oraz ścisłej zgodności z przepisami IATA (np. paleta z uszkodzonym przez wózek widłowy zamkiem nie może być włożona do samolotu).

Problem jest poważny, ponieważ według opublikowanych na początku 2025 r. analiz terminale cargo na całym świecie działają na granicy lub prawie na granicy pełnej wydajności, zmagając się z obsługą wzrostu wielkości i liczby przesyłek napędzanych przez e-commerce. W efekcie w niektórych głównych węzłach transportowych przestarzała infrastruktura sprawiła, że średni czas obsługi wzrósł o ponad 20 proc. od 2023 r.

Konieczne jest zatem stworzenie nowego systemu i właśnie tego wyzwania podjęli się naukowcy z Politechniki Wrocławskiej. Kierownikiem projektu na naszej uczelni jest dr hab. inż. Artur Kierzkowski, prof. uczelni z Wydziału Mechanicznego.

Przykład niejednorodności kształtów przewożonych ładunków

Przykład niejednorodności kształtów przewożonych ładunków

Pomysł zakłada opracowanie automatycznego systemu szybkiego pakowania i etykietowania niejednorodnych ładunków na paletach w Lotniczym Dworcu Towarowym Wrocław. System będzie integrował zautomatyzowane urządzenie załadunkowo-rozładunkowe, system wizyjny oraz specjalistyczne oprogramowanie sterujące całym procesem.

– Kluczową innowacją będzie pełna automatyzacja operacji załadunku i rozładunku palet lotniczych, oparta na autorskich rozwiązaniach, takich jak rozpoznawanie obrazu i optymalizacja procesu w czasie rzeczywistym, które pozwolą skrócić czas obsługi palet lotniczych – wyjaśnia prof. Kierzkowski.

Dane do budowy algorytmów dostarczy Lotniczy Dworzec Towarowy, a badania przemysłowe związane z symulacjami oraz optymalizacją procesów przeprowadzą naukowcy z Politechniki Wrocławskiej, którzy posiadają doświadczenie w modelowaniu procesów logistycznych oraz analizach numerycznych. Będą też odpowiedzialni za zaprojektowanie i budowę prototypu urządzenia obsługi ładunków.

Natomiast w ramach badań przemysłowych przedsiębiorstwo JCode opracuje i przebada zaawansowane algorytmy sztucznej inteligencji do systemu wizyjnego oraz przeprowadzi prace rozwojowe. Testy prototypu systemu zostaną przeprowadzone w warunkach laboratoryjnych i operacyjnych Lotniczego Dworca Towarowego Wrocław.

– Prace te będą obejmowały integrację wszystkich elementów systemu oraz ich optymalizację, aby udowodnić wysoką niezawodność i efektywność działania systemu w rzeczywistych warunkach eksploatacji – dodaje naukowiec z Katedry Eksploatacji Systemów Technicznych.

Projekt zakłada, że cały system pozwoli na automatyczne podnoszenie i przemieszczanie ładunku o masie do 1 500 kg na obszarze roboczym o minimalnej wielkości 4,1 x 2,5 x 1 m, a cała operacja dla pojedynczej jednostki paletowej nie powinna trwać dłużej niż 10 minut.

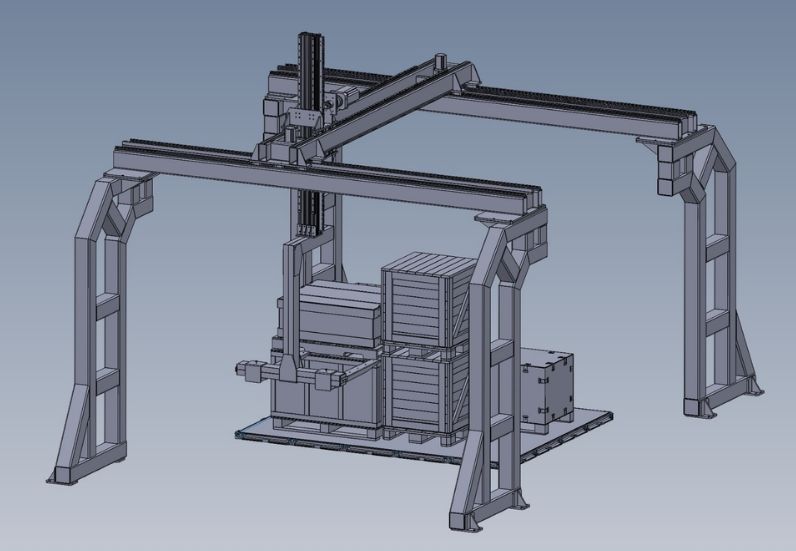

Przykładowa wizualizacja robota do automatycznego konfekcjonowania ładunków CARGO

Przykładowa wizualizacja robota do automatycznego konfekcjonowania ładunków CARGO

Wśród największych wyzwań w realizacji badan prof. Kierzkowski wymienia m.in. opracowanie modelu AI do precyzyjnej identyfikacji i lokalizacji palet umożliwiającego automatyczne wyodrębnienie jednostki paletowej z otoczenia, zidentyfikowanie rodzaju palety, lokalizację otworów na widły oraz precyzyjne określenie współrzędnych i kąta obrotu palety.

– Zadanie to wymaga uwzględnienia nieregularnych oraz dużych gabarytów ładunków, w szczególności w przypadku rozładunku palet lotniczych, gdy są one ułożone blisko obok siebie. Rodzi to m.in. problem kompromisu między liczbą czujników, czyli ilością oraz czasem przetwarzania danych, a jakością uzyskiwanych obrazów – wyjaśnia.

Naukowcy będą także musieli opracować algorytmy optymalizacyjne pozwalające tak wpływać na procesy załadunku i rozładunku palet lotniczych, aby było możliwe skrócenie średniego czasu całego procesu. W tym wypadku konieczne będzie rozwiązanie problemu doboru metody optymalizacji numerycznej pozwalającej na odwzorowanie wszystkich ograniczeń i specyfiki procesu oraz zweryfikowanie możliwości ich wykorzystania do uzyskania oczekiwanej wydajności systemu.

– Dodatkowo algorytmy optymalizacji muszą być zasilane na bieżąco przez dane z procesu i przeliczane w czasie pozwalającym na sterowanie nim w czasie rzeczywistym. Wymaga to opracowania systemu czujników i oprogramowania do analizy danych, metody niezawodnej komunikacji manipulator – człowiek – system IT oraz znalezienia kompromisu między czasem obliczeń algorytmów i jakością uzyskiwanych rozwiązań. W tym celu planujemy również wykorzystać metody zaliczane do metod AI – zapowiada prof. Kierzkowski.

W skład głównego zespołu badawczego, poza kierownikiem projektu, wchodzą dr inż. Anna Jodejko-Pietruczuk, dr inż. Tomasz Kisiel, dr inż. Jacek Ryczyński, mgr inż. Mateusz Oziębłowski oraz mgr inż. Ewa Mardeusz (wszyscy z Wydziału Mechanicznego).

Badania rozpoczną się 1 stycznia 2026 r. i potrwają do 31 grudnia 2028 r. Koszt całego projektu to blisko 25 mln zł. Wysokość grantu przyznanego na jego realizację przez NCBiR to ponad 17,5 mln zł, z czego 9,2 mln zł trafi na Politechnikę Wrocławską.

mic

Nasze strony internetowe i oparte na nich usługi używają informacji zapisanych w plikach cookies. Korzystając z serwisu wyrażasz zgodę na używanie plików cookies zgodnie z aktualnymi ustawieniami przeglądarki, które możesz zmienić w dowolnej chwili. Ochrona danych osobowych »