TWOJA PRZEGLĄDARKA JEST NIEAKTUALNA.

Wykryliśmy, że używasz nieaktualnej przeglądarki, przez co nasz serwis może dla Ciebie działać niepoprawnie. Zalecamy aktualizację lub przejście na inną przeglądarkę.

Data: 13.05.2020 Kategoria: nauka/badania/innowacje, współpraca z przemysłem, Wydział Mechaniczno-Energetyczny

Naukowcy z Wydziału Mechaniczno-Energetycznego zastosowali niewielkie pulsacyjne rurki ciepła i materiały zmiennofazowe do chłodzenia chemicznych substancji w procesie mieszania. Ich rozwiązanie – opracowane wspólnie z dolnośląską firmą globimiX – pozwala uniknąć przegrzania i ryzyka wybuchu. Przedsiębiorstwo ma już pierwszych zainteresowanych kupnem urządzenia z tym wynalazkiem.

Naturalną konsekwencją intensywnego mieszania substancji przez dłuższy czas jest ich podgrzewanie się. Możemy to zaobserwować nawet we własnej kuchni, blendując składniki na obiad. Ciepło wytwarza się wskutek tarcia, do jakiego dochodzi między mieszanymi substancjami a nożykami blendera.

Naturalną konsekwencją intensywnego mieszania substancji przez dłuższy czas jest ich podgrzewanie się. Możemy to zaobserwować nawet we własnej kuchni, blendując składniki na obiad. Ciepło wytwarza się wskutek tarcia, do jakiego dochodzi między mieszanymi substancjami a nożykami blendera.

O ile domowemu obiadowi kilka stopni Celsjusza więcej raczej nie zaszkodzi, o tyle w przypadku branży chemicznej wzrost temperatur wewnątrz mieszalnika jest dużo większy (nawet do 70-80 stopni C.) i może być sporym utrudnieniem w procesie produkcji substancji takich jak farby, lakiery, tynki, posadzki, silikony, pigmenty czy barwniki (i wielu innych).

Więcej stopni Celsjusza w środku urządzenia mieszającego oznacza możliwość ich przegrzania się, a w konsekwencji zmiany właściwości substancji, tworzenia się grudek albo „kożuchów”. A to sprawia, że powstający produkt staje się niezdatny do użycia. Duży wzrost temperatury to także kwestia ryzyka wybuchu w przypadku substancji łatwopalnych, a zatem zagrożenia dla pracowników obsługujących takie urządzenia. Dlatego tak ważne jest stałe kontrolowanie temperatury w procesie mieszania.

- Do niebezpiecznego lokalnego wzrostu temperatury mieszanych substancji dochodzi w związku z ich specyfiką, czyli tzw. wysoką lepkością i niskim współczynnikiem przewodzenia – tłumaczy dr. hab. Sławomir Pietrowicz, prof. uczelni z Katedry Termodynamiki i Odnawialnych Źródeł Energii na Wydziale Mechaniczno-Energetycznym PWr. Aby temu zapobiec, do tej pory w mieszalnikach (nazywanych też disolwerami) wykorzystywano mało efektywne, tradycyjne wymienniki ciepła opierające swoje działanie na metodach konwekcyjno-dyfuzyjnych.

- W takim urządzeniu ciepło generuje się na tarczy mieszającej, czyli w wewnętrznej części zbiornika z mieszanymi substancjami. Chłodzenie natomiast następuje dzięki układowi chłodzącemu znajdującemu się najczęściej na zewnątrz zbiornika, przez który przepływa zwykle woda lub glikol. Jego zadaniem jest odbiór nadmiaru ciepła i oddanie go w urządzeniu chłodniczym zwanym chillerem, który działa podobnie jak zwykła lodówka czy klasyczny układ wentylacyjny zamontowany np. w galerii handlowej, w biurowcach itp. Obecnie stosowane układy chłodzące składają się ze spiralnych półrurek przyspawanych do bocznej ściany zbiornika i nazywane są często płaszczem wodnym. Taka metoda nie jest zbyt efektywna – opowiada Andrzej Nowak, doktorant w Katedrze Termodynamiki i Odnawialnych Źródeł Energii. – Taki układ musi być dobrze izolowany od otoczenia, by ograniczyć straty chłodu. Instalacja izolacji znacznie podnosi także koszty wytworzenia urządzeń mieszających.

Od miejsca, w którym następuje intensywne tarcie, czyli od przestrzeni wokół tarczy, do płaszcza chłodzącego, ciepło pokonuje długą drogę, co to utrudnia kontrolę procesu, a w zwłaszcza przyrostu temperatury. Zdarzało się więc, że pracownicy firm wykorzystujących takie mieszalniki musieli wstrzymywać ich pracę. Mieszane substancje podgrzewały się bowiem na tyle, że konieczne były przerwy na ochłodzenie. A to oznaczało przestój w produkcji.

Rozwiązaniem problemu jest chłodzenie w miejscu, w którym ciepło jest generowane, czyli najlepiej w centralnej części zbiornika mieszalnika. Dzięki symulacjom numerycznym i badaniom laboratoryjnym taką metodę opracował zespół naukowców z Wydziału Mechaniczno-Energetycznego kierowany przez prof. Sławomira Pietrowicza. Prace toczyły się we współpracy z dolnośląską spółką globimiX (liderem projektu), która jest producentem urządzeń mieszających. Finansowanie zapewnił unijny Program Operacyjny Inteligentny Rozwój z Narodowego Centrum Badań i Rozwoju.

Rozwiązaniem problemu jest chłodzenie w miejscu, w którym ciepło jest generowane, czyli najlepiej w centralnej części zbiornika mieszalnika. Dzięki symulacjom numerycznym i badaniom laboratoryjnym taką metodę opracował zespół naukowców z Wydziału Mechaniczno-Energetycznego kierowany przez prof. Sławomira Pietrowicza. Prace toczyły się we współpracy z dolnośląską spółką globimiX (liderem projektu), która jest producentem urządzeń mieszających. Finansowanie zapewnił unijny Program Operacyjny Inteligentny Rozwój z Narodowego Centrum Badań i Rozwoju.

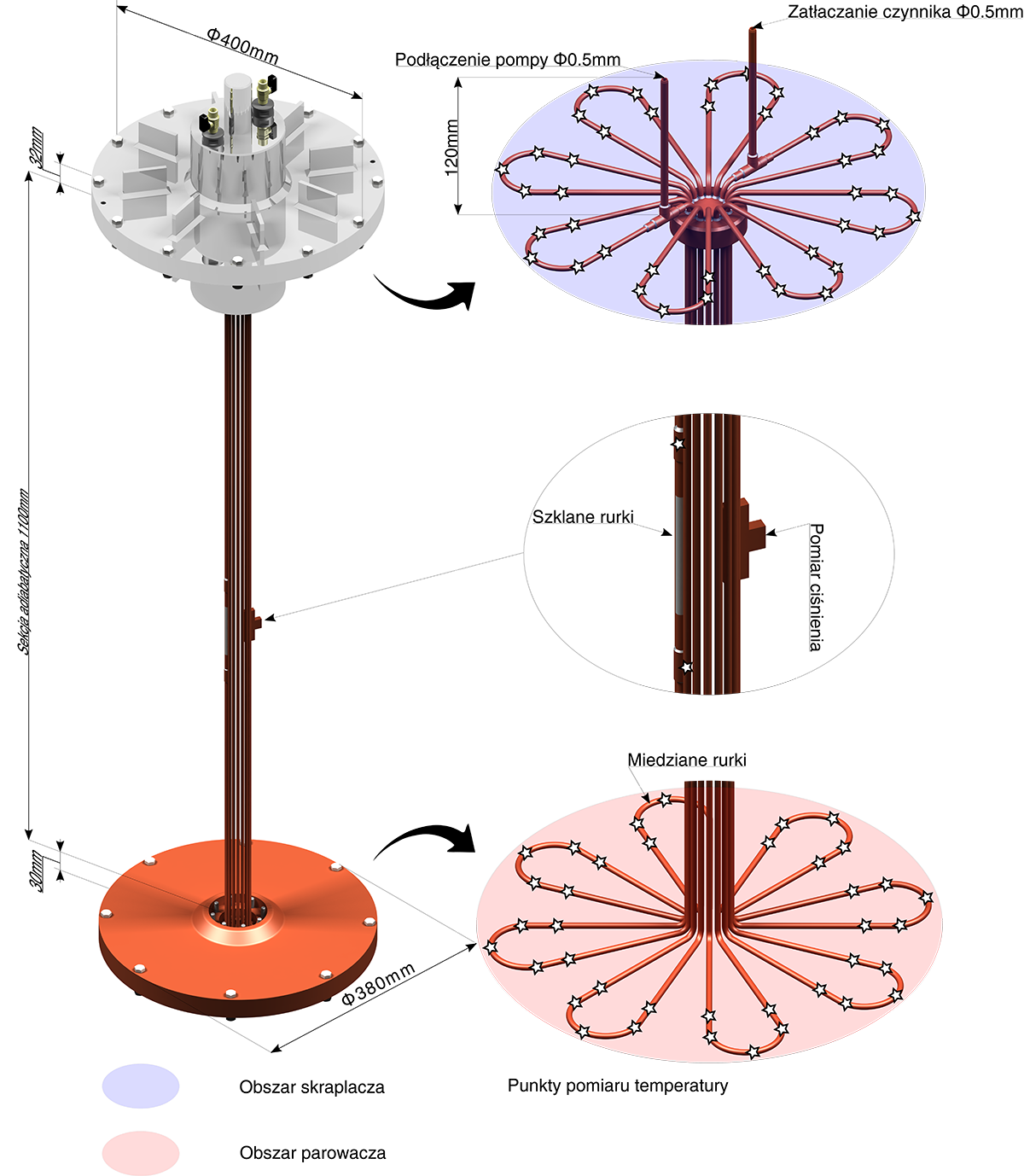

Naukowcy zaproponowali wykorzystanie pulsacyjnych rurek ciepła i materiałów zmiennofazowych (PCM). Te pierwsze urządzenia to kapilary, czyli bardzo cienkie rurki, powyginane w kształt litery „U”. Mogą powstać z dowolnego materiału – najlepiej jednak takiego, który charakteryzuje się wysokim współczynnikiem tzw. przewodzenia ciepła jak np. miedz czy stal. Niewielki przekrój poprzeczny sprawia, że w ich wnętrzu zachodzą zjawiska kapilarne. W praktyce oznacza to, że powstające w środku (pod wpływem ciepła dostarczonego z zewnątrz) pęcherzyki pary w wyniku różnicy gęstości przemieszczają się ku górze, „pociągając” za sobą ciecz i dzieje się to pulsacyjnie, czyli cyklicznie. W ten sposób rurki „zabierają” ciepło z miejsca, w którym jest generowane, a dalej trafia ono do materiału zmiennofazowego (inaczej materiału PCM – z ang. phase-change material), który ma tę właściwość, że potrafi absorbować, akumulować i oddawać dużą ilość energii termicznej przy stałej temperaturze.

- Dzięki temu ciepło, które wytwarza się w czasie mieszania, jest gromadzone w materiale zmiennofazowym i może być ponownie wykorzystane – wyjaśnia Cezary Czajkowski, także doktorant w Katedrze Termodynamiki i Odnawialnych Źródeł Energii. – Zasada działania jest podobna jak w przypadku ogrzewaczy do rąk, które zimą możemy kupić w wielu sklepach. Wystarczy złamać blaszkę w środku i dochodzi do natychmiastowego wygenerowania ciepła. W przypadku naszego urządzenia energia termiczna jest akumulowana w wymiennym wkładzie z materiałem PCM w postaci granulatu. Taka „skrzynka” z ciepłem w środku może służyć choćby do zasilania silnika Stirlinga, który przetwarza ciepło w energię mechaniczną, i może być wykorzystana w zupełnie innym miejscu niż hala z mieszalnikiem, np. w innym zakładzie produkcyjnym. Może też służyć do produkcji chłodu za pomocą urządzeń zwanych pompami ciepła, czyli stać się „odwróconą klimatyzacją”. Z ciepła odpadowego zyskujemy więc dodatkowe źródło energii.

W rozwiązaniu opracowanym przez naukowców z PWr pulsacyjne rurki ciepła zostały umieszczone w przestrzeni wirowej disolwerów.

– Na żadnym rynku nie są dostępne urządzenia mieszające, w których ciepło byłoby odbierane bezpośrednio w miejscu, w którym następuje jego generowanie, a przynajmniej za pomocą pulsacyjnych rurek ciepła. To przełomowe rozwiązanie – zaznacza prof. Pietrowicz.

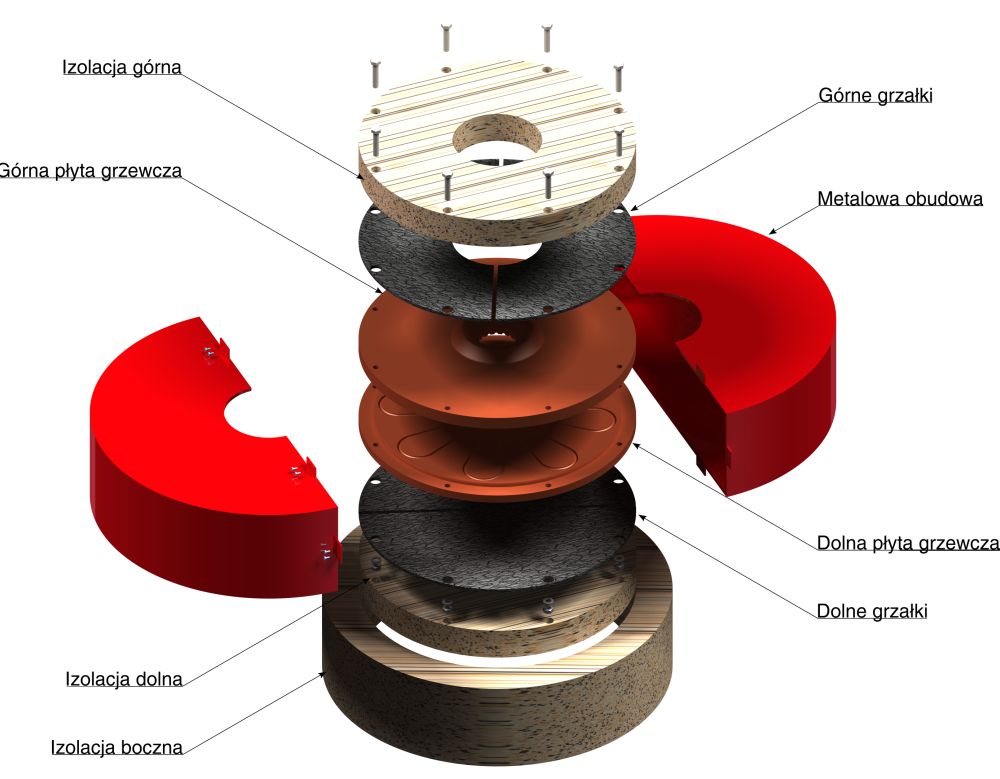

Ze względu siłę odśrodkową występującą w tego typu urządzeniach konieczne było opracowanie nowej konstrukcji mieszalnika i tarcz dyspergujących, a także technologii wykonywania i użytkowania pulsacyjnych rurek ciepła.

Prof. Pietrowicz podkreśla, że największą zaletą nowego rozwiązania jest jego efektywność. Wystarczy mniej niż szklanka tzw. „czynnika roboczego” w pulsacyjnych rurkach ciepła, by odebrać z urządzenia mieszającego naprawdę duże ilości ciepła. Tym czynnikiem jest po prostu płyn znajdujący się w rurkach, czyli np. woda, etanol, aceton lub HFE-7000 (nowoczesny czynnik chłodniczy produkowany przez firmę 3M). Dla każdego z tych płynów badacze opracowali tzw. mapy drogowe skuteczności użytkowania, żeby określić, która z nich będzie najlepiej sprawdzała się, jeśli chcemy obniżyć temperaturę w tarczy mieszającej do konkretnego poziomu, i ile takiego płynu powinno się znajdować w rurce (badania pokazują najlepsze wyniki dla 70-procentowego wypełnienia).

Prof. Pietrowicz podkreśla, że największą zaletą nowego rozwiązania jest jego efektywność. Wystarczy mniej niż szklanka tzw. „czynnika roboczego” w pulsacyjnych rurkach ciepła, by odebrać z urządzenia mieszającego naprawdę duże ilości ciepła. Tym czynnikiem jest po prostu płyn znajdujący się w rurkach, czyli np. woda, etanol, aceton lub HFE-7000 (nowoczesny czynnik chłodniczy produkowany przez firmę 3M). Dla każdego z tych płynów badacze opracowali tzw. mapy drogowe skuteczności użytkowania, żeby określić, która z nich będzie najlepiej sprawdzała się, jeśli chcemy obniżyć temperaturę w tarczy mieszającej do konkretnego poziomu, i ile takiego płynu powinno się znajdować w rurce (badania pokazują najlepsze wyniki dla 70-procentowego wypełnienia).

- Pulsacyjna rurka ciepła ma ponad 150 razy lepszą przewodność niż czysta miedź, która jest bardzo dobrym przewodnikiem ciepła materiałów – podkreśla prof. Sławomir Pietrowicz. – Za pomocą urządzenia chłodniczego z takimi rurkami jesteśmy w stanie odebrać 56 kW ciepła na metr kwadratowy, czyli naprawdę dużo. Dla porównania: jedno żeberko klasycznego kaloryfera „produkuje” około 100 W ciepła.

Disolwery z układami miejscowego odbioru ciepła wykorzystującymi pulsacyjne rurki ciepła i materiały zmiennofazowe są już w ofercie sprzedażowej firmy globimiX. Spółka prowadzi też rozmowy handlowe z pierwszym klientem – firmą ze Skandynawii zainteresowaną zakupem takiego mieszalnika.

Disolwery z układami miejscowego odbioru ciepła wykorzystującymi pulsacyjne rurki ciepła i materiały zmiennofazowe są już w ofercie sprzedażowej firmy globimiX. Spółka prowadzi też rozmowy handlowe z pierwszym klientem – firmą ze Skandynawii zainteresowaną zakupem takiego mieszalnika.

Zanim jednak powstały te urządzenia, naukowcy musieli m.in. opracować model matematyczny procesów cieplno-przepływowych w pulsacyjnych rurkach ciepła i przeprowadzić analizy numeryczne dla tego modelu. Część z tych prac opisali w „International Journal of Thermal Sciences” – jednym z najlepszych czasopism naukowych na świecie w tej dyscyplinie, znajdującym się na liście filadelfijskiej.

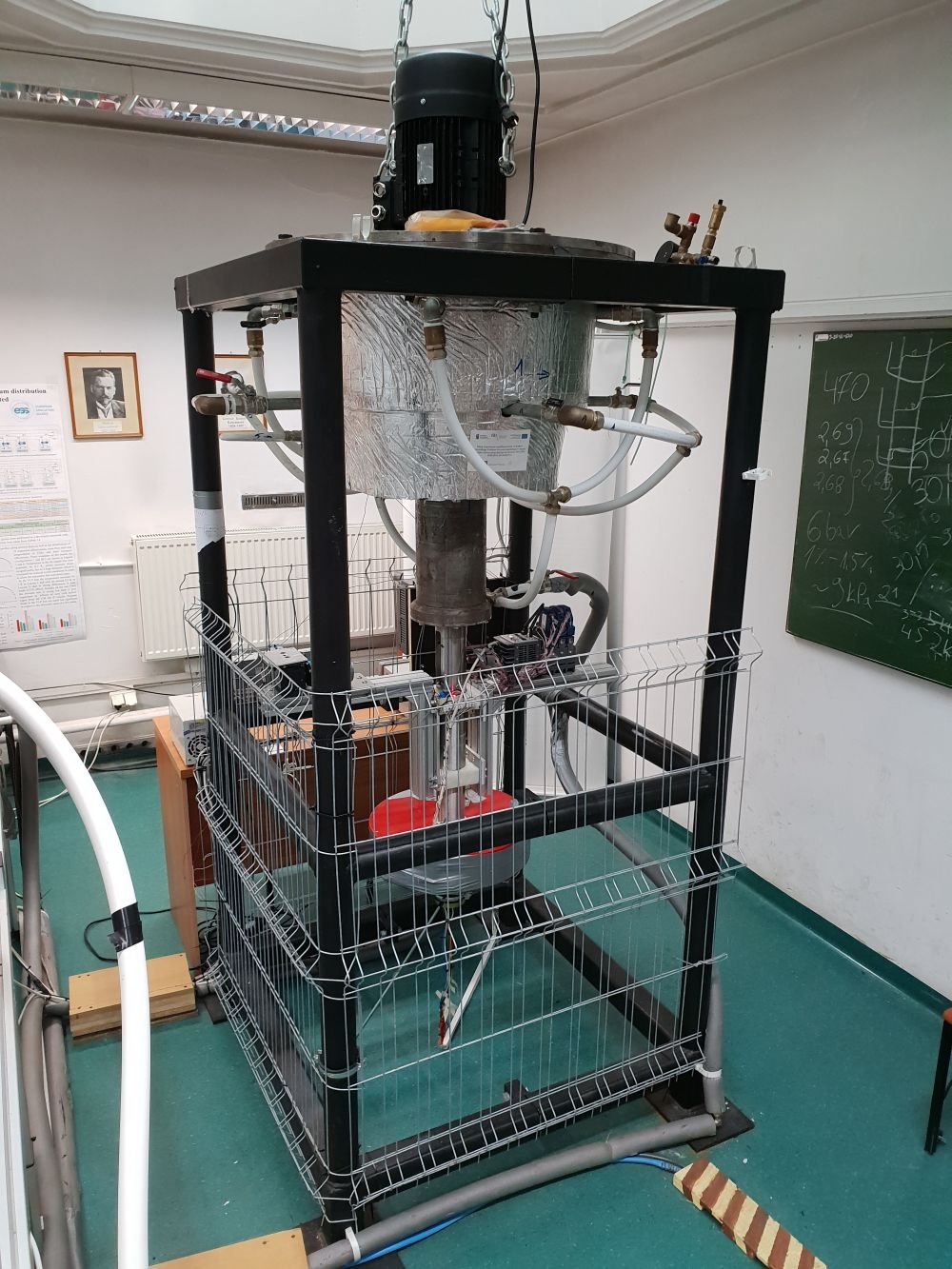

Zbudowali także dwa stanowiska prototypowe. W pierwszym wykorzystali aż 73 tzw. termopary, czyli czujniki temperatur, które na bieżąco kontrolowały i rejestrowały pracę urządzenia. Ten prototyp pozwolił pokazać funkcjonalność i skuteczności odprowadzania ciepła przy użyciu pulsacyjnych rurek ciepła, a także dostosować jego kształt, rozmiar i odpowiednie czynniki robocze (czyli płyny). Wyniki części tych badań przedstawili w innym czasopiśmie znajdującym się liście filadelfijskiej – „Applied Thermal Engineering”.

Drugi prototyp posłużył m.in. do określenia wpływu poziomu wypełnienia rurek, rodzaju czynnika obrotowego i samej prędkości obrotowej w czasie mieszania na proces transportu ciepła. Artykuł na temat tych badań także został zgłoszony do „Applied Thermal Engineering” i czeka teraz na końcową recenzję, a sam prototyp jest ciągle udoskonalany w siedzibie globimiX i we współpracy z konstruktorami firmy.

Drugi prototyp posłużył m.in. do określenia wpływu poziomu wypełnienia rurek, rodzaju czynnika obrotowego i samej prędkości obrotowej w czasie mieszania na proces transportu ciepła. Artykuł na temat tych badań także został zgłoszony do „Applied Thermal Engineering” i czeka teraz na końcową recenzję, a sam prototyp jest ciągle udoskonalany w siedzibie globimiX i we współpracy z konstruktorami firmy.

Prace nad tym rozwiązaniem przyniosły także dwa patenty związane z konstrukcją nowego wymiennika ciepła i użyciem materiałów zmiennofazowych (a konkretnie mieszaniny wosku parafinowego kapsułkowanego w membranie melaminowo-formaldehydowej i wody), a kolejny patent jest w trakcie weryfikacji.

Nad projektem pracował zespół w składzie: dr hab. Sławomir Pietrowicz, prof. uczelni, dr inż. Przemysław Błasiak, dr inż. Józef Rak i doktoranci: Agnieszka Ochman, Andrzej Nowak i Cezary Czajkowski oraz Aleksander Krzywdziński – technik.

Lucyna Róg

Nasze strony internetowe i oparte na nich usługi używają informacji zapisanych w plikach cookies. Korzystając z serwisu wyrażasz zgodę na używanie plików cookies zgodnie z aktualnymi ustawieniami przeglądarki, które możesz zmienić w dowolnej chwili. Ochrona danych osobowych »