TWOJA PRZEGLĄDARKA JEST NIEAKTUALNA.

Wykryliśmy, że używasz nieaktualnej przeglądarki, przez co nasz serwis może dla Ciebie działać niepoprawnie. Zalecamy aktualizację lub przejście na inną przeglądarkę.

Data: 26.03.2020 Kategoria: konkursy/stypendia, nauka/badania/innowacje, Wydział Mechaniczny

Wentylator promieniowy, który powstaje na Politechnice Wrocławskiej, zdobył wyróżnienie w ogólnopolskim konkursie Student-Wynalazca. Konstrukcja może w przyszłości przynieść spore oszczędności w przemysłowych wentylatorach o dużej mocy używanych w wielu gałęziach przemysłu m.in. w kopalniach, energetyce i przemyśle chemicznym.

Wentylatory – niezależnie od tego czy małej, czy dużej mocy – są projektowane do konkretnych warunków pracy. Gdy te się zmieniają, np. konieczne jest przetransportowanie innej ilości gazu albo gdy zmianie ulegają opory instalacji, w której pracuje wentylator, zmienia się punkt pracy na charakterystyce urządzenia i pracuje wtedy zazwyczaj mniej wydajnie. To pociąga za sobą duże straty energii. W takim przypadku należy zmienić punkt pracy wentylatora, czyli dostosować parametry jego pracy do aktualnych oporów w sieci, w taki sposób, aby zapewnić najwyższą możliwą sprawność w dużym zakresie pracy wentylatora.

Wentylatory – niezależnie od tego czy małej, czy dużej mocy – są projektowane do konkretnych warunków pracy. Gdy te się zmieniają, np. konieczne jest przetransportowanie innej ilości gazu albo gdy zmianie ulegają opory instalacji, w której pracuje wentylator, zmienia się punkt pracy na charakterystyce urządzenia i pracuje wtedy zazwyczaj mniej wydajnie. To pociąga za sobą duże straty energii. W takim przypadku należy zmienić punkt pracy wentylatora, czyli dostosować parametry jego pracy do aktualnych oporów w sieci, w taki sposób, aby zapewnić najwyższą możliwą sprawność w dużym zakresie pracy wentylatora.

Najpopularniejszym sposobem radzenia sobie z tym jest stosowanie w wentylatorach falowników, które umożliwiają zmianę prędkości obrotowej wirnika wentylatora. O ile w przypadku małych wentylatorów falowniki są tanimi konstrukcjami, o tyle w urządzeniach o dużych mocach koszty są bardzo wysokie np. falownik do wentylatora górniczego może być wydatkiem rzędu kilkuset tysięcy złotych, a z praktycznego punktu widzenia niezbyt sensownym ze względu na dużą masę wirującą.

Można także wykorzystać urządzenia mechaniczne (aparat kierowniczy na wlocie lub wylocie wentylatora) albo regulować pracę urządzenia poprzez dławienie – ale tym metodom daleko do rozwiązań idealnych.

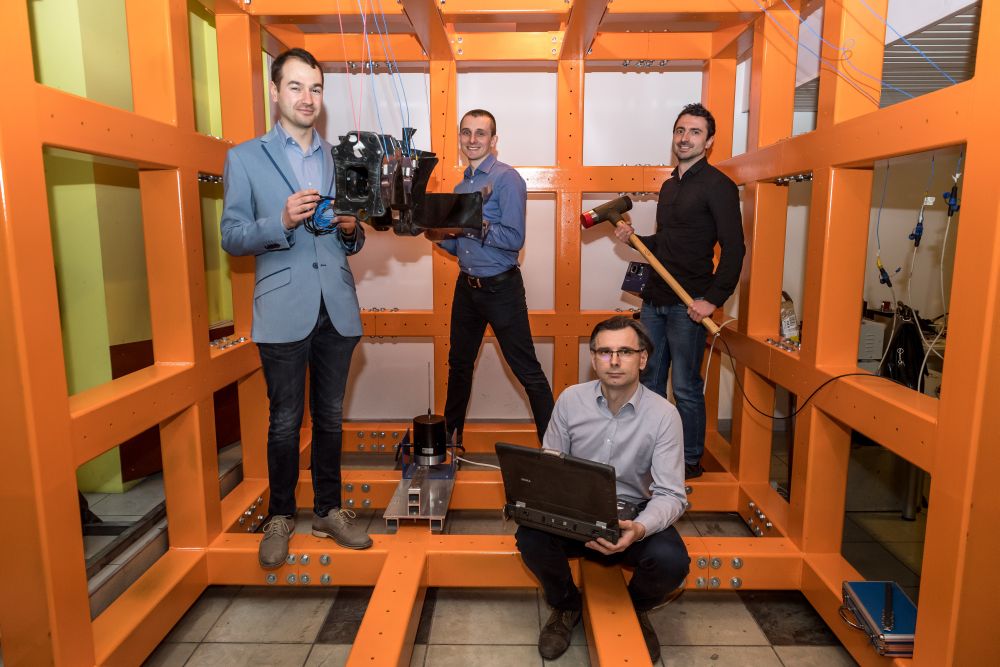

Naukowcy z Wydziału Mechanicznego PWr pracują teraz nad innym rozwiązaniem, które niedawno opatentowali. Dr hab. inż. Przemysław Moczko, prof. uczelni, dr hab. Damian Pietrusiak oraz doktoranci Piotr Odyjas i Jędrzej Więckowski opracowują konstrukcję wirnika o regulowanej długości łopatek.

Naukowcy z Wydziału Mechanicznego PWr pracują teraz nad innym rozwiązaniem, które niedawno opatentowali. Dr hab. inż. Przemysław Moczko, prof. uczelni, dr hab. Damian Pietrusiak oraz doktoranci Piotr Odyjas i Jędrzej Więckowski opracowują konstrukcję wirnika o regulowanej długości łopatek.

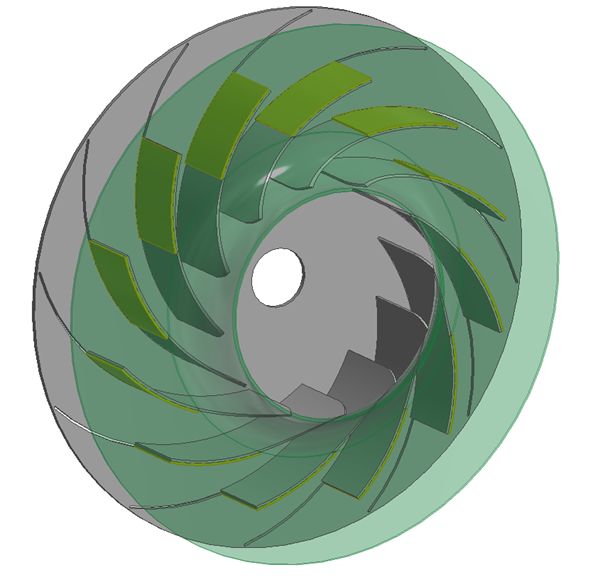

Standardowy wentylator promieniowy składa się z wirnika osadzonego na wale napędowym silnika. Wirnik tworzą dwie tarcze (nośna i pokrywająca), pomiędzy którymi zamontowane są na sztywno łopatki, czyli w praktyce najczęściej kawałki zagiętej blachy. Całość zamknięta jest w obudowie, a powietrze jest tam dostarczane przez wlot. Silnik przekazuje na wirnik moment obrotowy, a to powoduje przyrost ciśnienia w wentylatorze i przepływ powietrza.

W przypadku rozwiązania proponowanego przez naszych naukowców część stała łopatki wirnika jest skrócona, a dodatkowo montowana jest część ruchoma łopatki, która porusza się po prowadnicach.

- W ten sposób zmienia się długość całkowitą łopatki – tłumaczy Piotr Odyjas, doktorant z Katedry Konstrukcji Badań Maszyn i Pojazdów. – Powoduje to zwiększenie pola powierzchni łopatki i średnicy zewnętrznej wirnika, a co za tym idzie ilość przekazywanej energii. Efektem jest oczekiwana zmiana punktu pracy wentylatora.

Aktualnie naukowcy opracowali dwa modele 3D swojej koncepcji wirnika. Mają także kompletne wyniki obliczeń analitycznych i numerycznych tego rozwiązania.

- Skupimy się teraz na pracach nad wyborem, który z modeli będzie działał najlepiej, a do tego będzie możliwie najtańszym rozwiązaniem, bo to jedno z naszych założeń - opowiada Piotr Odyjas.

Już teraz z orientacyjnych analiz naszych badaczy wynika, że w przypadku wentylatora o mocy 2,5 MW roczna eksploatacja takiego urządzenia z regulacją łopatkami o zmiennej długości w porównaniu do regulacji aparatem kierowniczym lub regulacji prędkości obrotowej będzie tańsza o około 350 tys. zł. Dużo większe oszczędności będzie można osiągnąć przy całkowitym koszcie inwestycji – zmniejszając go nawet o prawie 740 tys. zł.

- Te obliczenia przekonują firmy z branży, tym bardziej, że stale rosną unijne wymagania dotyczące energochłonności urządzeń – podkreśla doktorant zaangażowany w projekt.

Takie rozwiązanie mogłoby być wykorzystane nie tylko w wentylatorach kopalnianych, ale także w innych tego typu urządzeniach dużej mocy np. w hutach szkła, cementowniach czy innych przemysłowych instalacjach.

Prace nad wirnikiem są prowadzone w ramach międzynarodowego projektu CORNET EFFIFAN („Efficent Fan Blade Technology for Industrial Radial Ventilation Systems”, czyli „Wydajna metoda regulacji przemysłowych wentylatorów promieniowych”). Realizuje go Zachodnia Izba Gospodarcza (jako lider), a poza naszą uczelnią zaangażowane są także Katedra Lekkich Konstrukcji i Technologii Polimerów na Uniwersytecie Technicznym w Chemnitz oraz Katedra Formowania Blach w Instytucie Fraunhofera ds. Obrabiarek i Obróbki Plastycznej (IWU), a także kilkanaście przedsiębiorstw produkujących wentylatory lub zainteresowanych eksploatacją tego typu urządzeń.

- Partnerzy z Niemiec zajmą się m.in. opracowaniem kompozytu lub tworzywa sztucznego, z którego może powstać część ruchoma łopatki – opowiada Odyjas. – Bierzemy pod uwagę, że przy dużych prędkościach i siłach, jakie występują w wirnikach, zasadne może być użycie właśnie takich materiałów. Sprawdzimy też oczywiście wykorzystanie metalu.

Prace nad projektem trwają od października ubiegłego roku. Na jego realizację naukowcy mają dwa lata.

Na razie ich rozwiązanie zostało docenione wyróżnieniem w dorocznym konkursie Student-Wynalazca organizowanym przez Politechnikę Świętokrzyską. W tym roku zgłoszono do niego 144 projekty z 26 polskich uczelni. Konkurs wspierają m.in. Ministerstwo Nauki i Szkolnictwa Wyższego, Urząd Patentowy RP, Ministerstwo Rozwoju oraz Narodowe Centrum Badań i Rozwoju.

Lucyna Róg

Nasze strony internetowe i oparte na nich usługi używają informacji zapisanych w plikach cookies. Korzystając z serwisu wyrażasz zgodę na używanie plików cookies zgodnie z aktualnymi ustawieniami przeglądarki, które możesz zmienić w dowolnej chwili. Ochrona danych osobowych »