TWOJA PRZEGLĄDARKA JEST NIEAKTUALNA.

Wykryliśmy, że używasz nieaktualnej przeglądarki, przez co nasz serwis może dla Ciebie działać niepoprawnie. Zalecamy aktualizację lub przejście na inną przeglądarkę.

Data: 02.09.2021 Kategoria: nauka/badania/innowacje, współpraca międzynarodowa, współpraca z przemysłem, Wydział Mechaniczny

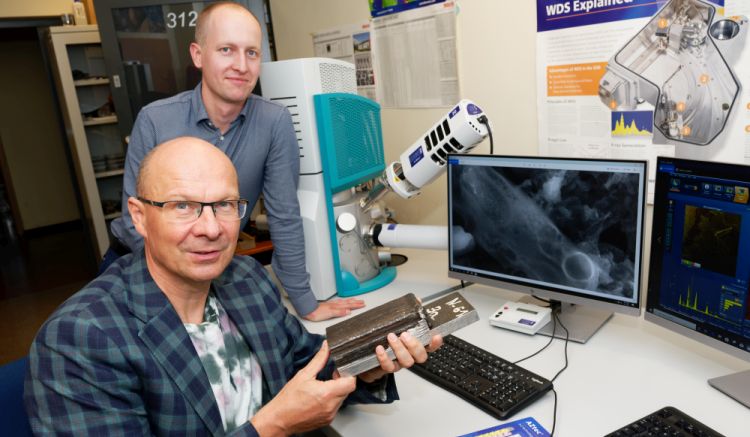

Dr Paweł Widomski (u góry) i prof. Zbigniew Gronostajski (fot. PWr)

Duże konstrukcje inżynierskie – np. turbiny czy maszyny przemysłowe – powstają nadal w tradycyjnych procesach takich jak kucie, odlewanie czy obróbka skrawaniem. A gdyby „drukować je 3D”, przyspieszając czas ich powstania i ograniczając koszty? Nad takim rozwiązaniem pracuje konsorcjum 21 partnerów z ośmiu europejskich krajów, w tym Politechnika Wrocławska.

Naukowcy i specjaliści z wiodących europejskich firm zamierzają rozwinąć technologię WAAM, czyli Wire Arc Additive Manufacturing. To technologia wytwarzania generatywnego (czyli popularnego „druku 3D”) oparta na napawaniu łukowym. W procesie tym metalowe elementy są budowane poprzez nakładanie warstw, a wykorzystuje się do tego stapiany drut elektrodowy. Korzyści? Co najmniej kilka. Dużo szybszy czas produkcji, znaczne ograniczenie kosztów, a do tego mniejsze straty materiału do produkcji.

– Jednym z elementów, do których produkcji chcemy wykorzystać naszą technologię, są śruby okrętowe – opowiada dr inż. Paweł Widomski z Wydziału Mechanicznego PWr. – Do tej pory wytwarzanie takich części odbywa się poprzez odlewanie lub frezowanie „łopatek” śruby z dużego litego bloku materiału. Jak łatwo się domyślić, generuje to znaczące straty surowców, sięgające nawet około 70-80 proc. Jeśli wykorzystamy do tego technologię WAAM, zużyjemy tylko tyle metalu, ile będziemy potrzebować do zbudowania śruby. Oszczędności dla producentów będą więc znaczące.

Śruba okrętowa wykonana w technologii WAAM i zamocowana na statku (fot. materiały konsorcjum)

Dr Widomski podkreśla też, że łączny czas produkcji wybranego elementu skrócono z dziewięciu do dwóch tygodni. – A do tego technologia WAAM zyskuje przewagę nad konwencjonalnymi metodami, bo pozwala na lokalną kontrolę właściwości materiału w celu osiągnięcia określonej funkcji, takiej jak antykorozyjność lub twardość – dodaje naukowiec.

Zanim jednak „drukowanie” śrub okrętowych stanie się możliwe, członkowie konsorcjum Grade2XL (nazwa nawiązuje do nakładania warstwy po warstwie i dużych rozmiarów planowanych obiektów – sięgających nawet kilku metrów) muszą przeprowadzić szereg badań, które zapewnią kontrolę nad procesem takiego wytwarzania. Dlatego projekt – finansowany z europejskiego programu Horyzont 2020 – jest rozpisany na cztery lata. Jego uczestnicy mają już za sobą ponad rok prac.

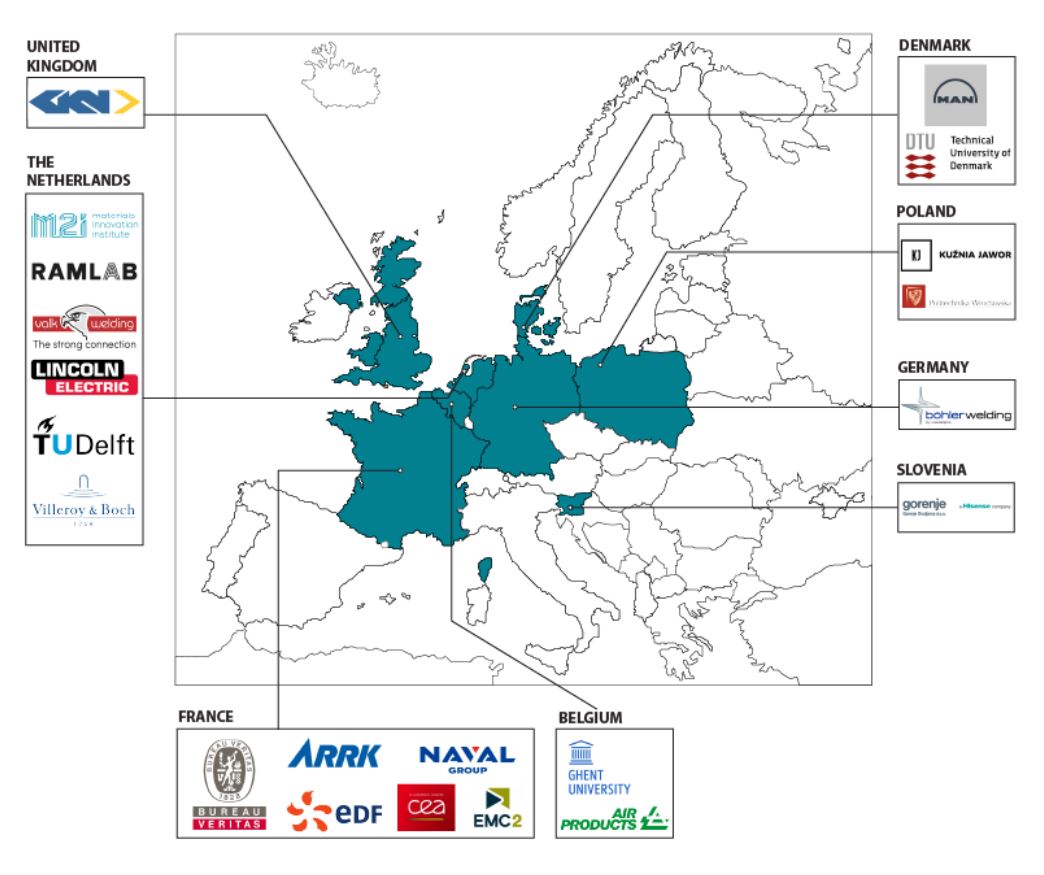

Konsorcjum tworzy 21 partnerów z Holandii, Francji, Belgii, Danii, Wielkiej Brytanii, Niemiec, Polski i Słowenii. To naukowcy z czterech uczelni i specjaliści z firm z całego łańcucha produkcji – od przedsiębiorstw wytwarzających drut elektrodowy, przez twórców sprzętu i oprogramowania oraz producentów w technologii WAAM, po firmy, które staną się użytkownikami końcowymi gotowych rozwiązań.

Te ostatnie pochodzą z bardzo różnych sektorów: morskiego, energetycznego, lotniczego, AGD, motoryzacyjnego i kuźniczego. Są wśród nich międzynarodowe korporacje – m.in. MAN Energy Solutions, Gorenje czy Villeroy&Boch, a także polskie przedsiębiorstwo – Kuźnia Jawor. Konsorcjum zamierza bowiem wykorzystać rozwijaną technologię w aż ośmiu rozwiązaniach. „Wydrukowane” zostaną, poza śrubą okrętową, także: ruchomy pierścień do elektrowni hydraulicznych, przestrzenna forma do wytwarzania wanny, forma do produkcji kompozytów termoplastycznych stosowanych w samolotach (wyposażona w kanały chłodzące), tłoczniki przeznaczone do głębokiego tłoczenia elementów urządzeń AGD, formy wtryskowe wykorzystywane w produkcji plastikowych części wyposażenia wnętrza samochodów oraz matryce do obróbki plastycznej „drukowane” od podstaw lub regenerowane przez napawanie.

Jak tłumaczy dr Widomski, technologia WAAM jest już od lat znana i stosowana na świecie. Członkowie międzynarodowego konsorcjum chcą jednak wykorzystywać ją w nowych obszarach, jednocześnie skokowo zwiększając jej wydajność i używając nowych materiałów.

– Prowadzimy szeroko zakrojone badania m.in. właśnie nad nowymi materiałami, czyli testujemy proszki metali, które do tej pory nie były wykorzystywane w takich aplikacjach. Przy tym szukamy optymalnego składu, stosując różne domieszki, np. z większą ilością chromu, molibdenu czy niobu – opowiada naukowiec z Wydziału Mechanicznego PWr. – Wszystko zależy od tego, czy w przypadku danego elementu większe znaczenie ma to, by zastosowane w nim materiały były odporne na wysokie temperatury, czy może powinny mieć wyższą twardość i odporność na czynniki niszczące takie jak ścieranie lub korozja kawitacyjna itp. – tłumaczy.

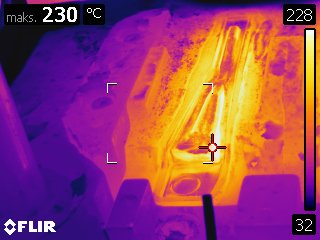

Nowością są także prace nad aktywną kontrolą składu chemicznego elementu wytwarzanego w technologii WAAM. Badacze dążą do tego, by możliwe było mierzenie na bieżąco składu chemicznego napoiny, który stale zmienia się w czasie procesu wytwarzania. Dzięki temu jeśli wartości poszczególnych pierwiastków będą odbiegać od zamierzonych, zrobotyzowane stanowisko automatycznie zareaguje, zmieniając proporcje udziału materiałów dodatkowych w napoinie oraz parametry prądowo-napięciowe – czyli mówiąc prościej: wyreguluje, ile materiału i energii trafi do napoiny, aby w ten sposób skorygować skład wytwarzanego elementu. Ma to skutecznie zapobiegać powstawaniu defektów – słabych punktów podatnych na pękanie, korozję lub zużycie ścierne.

Do tego stanowisko, które rozwijają członkowie konsorcjum, będzie wyposażone w skaner monitorujący na bieżąco kształt napoiny i wysyłający do programu sterującego sugestie, co należy poprawić w parametrach procesu, by efekt był bardziej zadowalający. Nowym elementem będzie również system kriogenicznego chłodzenia stanowiska – zapewniający kontrolę temperatury w procesie napawania.

Na Politechnice Wrocławskiej w prace nad projektem Grade2XL zaangażowani są dr Widomski i prof. Zbigniew Gronostajski – obaj z Katedry Obróbki Plastycznej, Spawalnictwa i Metrologii. W badaniach uczestniczą także inni naukowcy i dyplomanci.

Naukowcy z PWr prowadzą część badawczą związaną z mikrostrukturą i właściwościami napawanych warstw. Uczestniczą w opracowywaniu składu nowych testowanych materiałów oraz prowadzą testy pierwszych „wydruków”.

– W Rotterdamie, gdzie działa jeden z konsorcjantów, firma RAMLAB, powstało stanowisko do napawania wyposażone w rozwiązania, nad którymi pracujemy w tym projekcie. Próbki wyprodukowanych tam elementów są przysyłane do nas, do Wrocławia i naszym zadaniem jest bardzo szczegółowa ich analiza – m.in. ich twardości czy składu chemicznego – opowiada dr Widomski.

Za jakiś czas badacze z PWr będą też prowadzić podobne analizy fragmentów gotowych już elementów (np. śruby okrętowej).

Za jakiś czas badacze z PWr będą też prowadzić podobne analizy fragmentów gotowych już elementów (np. śruby okrętowej).

Wspólnie z Kuźnią Jawor nasi naukowcy pracują też nad jednym z ośmiu końcowych produktów, jakie mają powstać w technologii WAAM – nad matrycą do kucia na gorąco. -– Celem tych badań jest opracowanie technologii w pełni zrobotyzowanego napawania regeneracyjnego, które zastąpi stosowane do tej pory napawanie ręczne – tłumaczy naukowiec. – Dzięki możliwości domieszkiwania różnych materiałów matryca będzie też bardziej odporna na zużycie.

Dr Widomski podkreśla, że Grade2XL jest projektem otwartym, nastawionym na wprowadzenie wypracowanych rozwiązań na rynek.

– To nie tylko kwestia uczestnictwa w przedsięwzięciu firm, które są żywo zainteresowane efektami naszych wspólnych prac, ale także upowszechniania technologii WAAM wśród przyszłych jej odbiorców, czyli studentów – tłumaczy naukowiec. – Jako konsorcjanci ze środowiska akademickiego jesteśmy też w pewnym sensie ambasadorami technologii WAAM wśród młodych ludzi. Dlatego do współpracy włączyliśmy firmę Autodesk, producenta programu AutoCAD, i z nią opracowujemy moduł CAM, który ułatwi pracę przyszłym konstruktorom-inżynierom. Tworząc swoje projekty, będą mogli wziąć pod uwagę, że konkretne elementy można wyprodukować nie tylko w sposób konwencjonalny, ale także poprzez technologie addytywne.

Członkowie konsorcjum przeprowadzili już wstępne analizy wpływu rozwijanej przez siebie technologii na środowisko i analizy ekonomiczne. Z ich szacunków wynika, że – niezależnie od wykorzystywanych materiałów i produkowanego elementu – WAAM jest znacznie bardziej opłacalna od tradycyjnych metod wytwarzania i powoduje mniejsze straty.

– Przeprowadzona na przykładzie ośmiu procesów wytwarzania analiza kosztów zasobu w całym jego cyklu życia (LCA) wykazała lepsze wykorzystanie surowców i zasobów przy zmniejszonym wpływie na środowisko i kosztach niższych o 35 proc. w stosunku produktów wytwarzanych konwencjonalnymi metodami. Powinna także nastąpić poprawa wydajności, jakości i niezawodności produktów o co najmniej 40 proc. – kończy dr Widomski.

Więcej informacji na temat projektu i planowanych efektów na stronie internetowej projektu.

Lucyna Róg

Nasze strony internetowe i oparte na nich usługi używają informacji zapisanych w plikach cookies. Korzystając z serwisu wyrażasz zgodę na używanie plików cookies zgodnie z aktualnymi ustawieniami przeglądarki, które możesz zmienić w dowolnej chwili. Ochrona danych osobowych »