TWOJA PRZEGLĄDARKA JEST NIEAKTUALNA.

Wykryliśmy, że używasz nieaktualnej przeglądarki, przez co nasz serwis może dla Ciebie działać niepoprawnie. Zalecamy aktualizację lub przejście na inną przeglądarkę.

Data: 16.06.2021 Kategoria: aktualności ogólne, nauka/badania/innowacje, współpraca z przemysłem, Wydział Inżynierii Środowiska

Czy biodegradowalne opakowania i produkty jednorazowego użytku podbiją świat? Nad rozwojem takich materiałów pracują nasi naukowcy z Wydziału Inżynierii Środowiska, którzy we współpracy z Akademickim Inkubatorem Przedsiębiorczości PWr stworzyli firmę BDC Technology.

Firmę założyli dr Karol Leluk, prodziekan ds. badań naukowych i współpracy zagranicznej na Wydziale Inżynierii Środowiska oraz dwoje doktorantów z tego wydziału – mgr inż. Karolina Sobczyk i mgr inż. Maciej Borowczak.

Firmę założyli dr Karol Leluk, prodziekan ds. badań naukowych i współpracy zagranicznej na Wydziale Inżynierii Środowiska oraz dwoje doktorantów z tego wydziału – mgr inż. Karolina Sobczyk i mgr inż. Maciej Borowczak.

– Zawsze chciałem pracować na uczelni, a gdy byłem na doktoracie, stwierdziłem, że zależy mi także na komercjalizowaniu wyników swoich badań. Przyszłych współpracowników poznałem, gdy byli jeszcze na studiach i trafili do naszego laboratorium – mówi dr Karol Leluk, który na co dzień zajmuje się recyklingiem tworzyw polimerowych. – Stwierdziłem, że dobrze byłoby pokazać światu, czym się zajmujemy i wydawało mi się, że kilka pomysłów ma potencjał komercjalizacyjny – dodaje.

Ze swoimi projektami udał się najpierw do Wrocławskiego Centrum Transferu Technologii i dzięki otrzymanemu wsparciu, mając do pomocy dwójkę młodych, aktywnych doktorantów, zdecydował się na założenie trzyosobowej spółki.

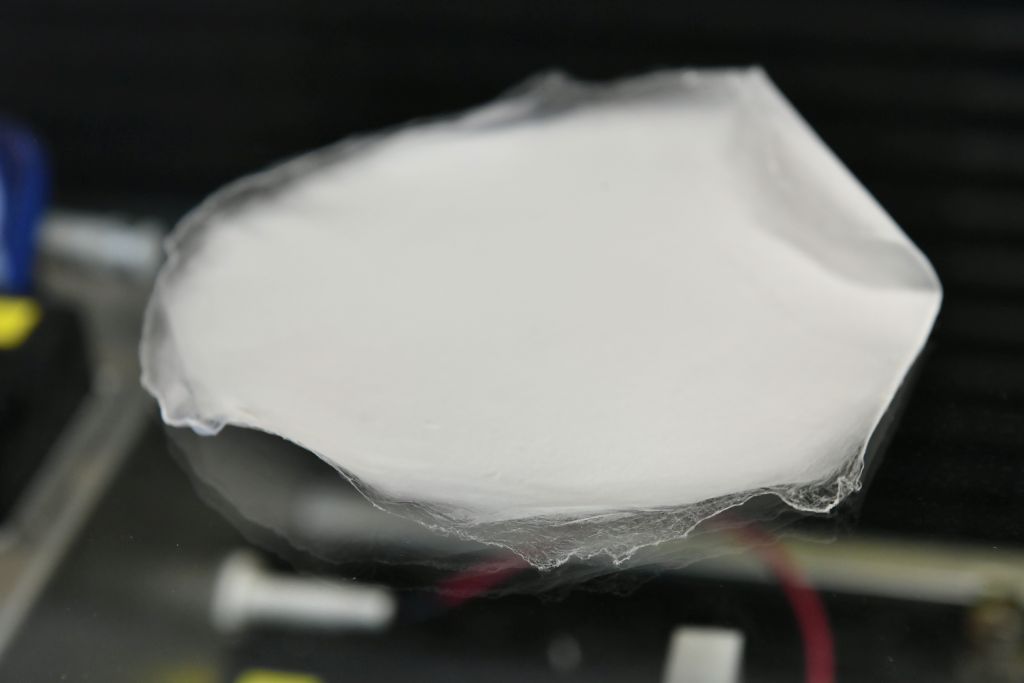

Pierwszym pomysłem były maty z włókien nieprzędzonych otrzymane techniką elektroprzędzenia. Elektroprzędzenie to, w dużym skrócie, jedna z metod produkcji m.in.: włókien, która wykorzystuje ładunek elektryczny do wyciągania naładowanych nici roztworów polimerowych lub stopu polimeru. Powstałe w ten sposób materiały można wykorzystać np. w filtrach powietrza. Co ważne – technologia wykorzystywana przez naszych naukowców pozwala na produkowanie filtrów z materiałów ulegających biodegradacji.

– Nie mogliśmy pozyskać funduszy na rozwój technologii mat na takim poziomie, jak byśmy tego chcieli, dlatego zdecydowaliśmy się na zmianę profilu sprzedażowego. Nie znaczy to jednak, że zarzucamy ten temat, bo z jednej strony jest on bardzo ciekawy, a z drugiej to temat prac doktorskich Macieja i Karoliny – wyjaśnia dr Karol Leluk. – Jeśli uda nam się bardziej rozwinąć tę technologię, to będziemy się starali również ją wprowadzić na rynek – zapowiada.

– Nie mogliśmy pozyskać funduszy na rozwój technologii mat na takim poziomie, jak byśmy tego chcieli, dlatego zdecydowaliśmy się na zmianę profilu sprzedażowego. Nie znaczy to jednak, że zarzucamy ten temat, bo z jednej strony jest on bardzo ciekawy, a z drugiej to temat prac doktorskich Macieja i Karoliny – wyjaśnia dr Karol Leluk. – Jeśli uda nam się bardziej rozwinąć tę technologię, to będziemy się starali również ją wprowadzić na rynek – zapowiada.

Kolejnym projektem, który spotkał się z dużo większym zainteresowaniem, były opakowania biodegradowalne z napełniaczem pochodzenia roślinnego i obecnie głównie tym zajmuje się firma BDC Technology Sp. z o.o.

– Materiały biodegradowalne to takie, których czas rozkładu biologicznego wynosi do sześciu miesięcy. Są one najczęściej wykonane z tzw. prekursorów pochodzenia naturalnego, czyli np. roślin (kukurydza, maniok) lub białek zwierzęcych – wyjaśnia Maciej Borowczak. – Oczywiście występują też materiały bio pochodzenia petrochemicznego, ale w zdecydowanie mniejszej ilości – dodaje.

Trzeba przy tym pamiętać, że materiały biodegradowalne rozkładają się najszybciej w ściśle określonych warunkach – przy odpowiedniej temperaturze, wilgotności i w obecności właściwych szczepów bakterii. Wówczas mogą ulec rozkładowi nawet po kilku tygodniach, natomiast w normalnym otoczeniu trwa to zazwyczaj od kilku do kilkunastu miesięcy. Nie wolno więc ich wyrzucać gdziekolwiek i liczyć, że rozłożą się w krótkim czasie.

Trzeba przy tym pamiętać, że materiały biodegradowalne rozkładają się najszybciej w ściśle określonych warunkach – przy odpowiedniej temperaturze, wilgotności i w obecności właściwych szczepów bakterii. Wówczas mogą ulec rozkładowi nawet po kilku tygodniach, natomiast w normalnym otoczeniu trwa to zazwyczaj od kilku do kilkunastu miesięcy. Nie wolno więc ich wyrzucać gdziekolwiek i liczyć, że rozłożą się w krótkim czasie.

Nie jest także łatwo zastąpić nimi produkty z tworzyw sztucznych, do używania których jesteśmy przyzwyczajeni od lat. Paradoksalnie jednym z problemów jest sama biodegradowalność takich materiałów, bo w wypadku produktów, których z założenia będziemy używać w dłuższym okresie czasu, nie można ich całkowicie zastąpić materiałami biodegradowalnymi.

– Kolejnym problemem jest także kwestia ich wytrzymałości, w zdecydowanej większości niższa niż ich odpowiedników z tworzywa sztucznego. Ostatnią, ale chyba w wielu wypadkach kluczową, kwestią jest natomiast cena – przyznaje mgr inż. Maciej Borowczak. – Kilogram polietylenu, polipropylenu czy polistyrenu to koszt rzędu, przy bardzo niekorzystnej koniunkturze, do kilkunastu złotych za kilogram. Tymczasem przy materiałach biodegradowalnych mówimy o kosztach od kilku do kilkunastu euro za kilogram. Oczywiście przedsiębiorcy mogą korzystać z produktów biokompozytowych i w ten sposób nieco obniżyć koszty wytwarzania, ale dla wielu jest to bardzo duża przeszkoda – przyznaje.

Materiały biodegradowalne świetnie mogą się natomiast sprawdzić w produkcji opakowań na żywność czy produktów jednorazowych np. sztućców, talerzyków lub słomek. Tendencje w zakresie wycofywania tego typu produktów wykonanych z tworzyw sztucznych widać było już od kilku lat.

Materiały biodegradowalne świetnie mogą się natomiast sprawdzić w produkcji opakowań na żywność czy produktów jednorazowych np. sztućców, talerzyków lub słomek. Tendencje w zakresie wycofywania tego typu produktów wykonanych z tworzyw sztucznych widać było już od kilku lat.

Działalność legislacyjna UE w tym zakresie mocno zaznaczyła się już w 2010 r. W kolejnych latach zarówno Program Operacyjny Innowacyjna Gospodarka, jak i Program Operacyjny Innowacyjny Rozwój jasno pokazywały kierunek, w którym te przepisy będą rozwijane. W marcu 2019 r. Parlament Europejski poparł wprowadzenie do 2021 r. zakazu sprzedaży jednorazówek z tworzyw sztucznych.

– Teraz, jeśli zna się know-how oraz ma się pomysł na biznes, to już chyba ostatni dzwonek, żeby włączyć się w te zmiany – podkreśla dr Karol Leluk. – Niestety nadal powszechne jest przekonanie, że materiał bio jest automatycznie mniej wytrzymały i dosłownie rozpada się w rękach. Absolutnie nie jest to prawdą i choć mogą być one rzeczywiście mniej odporne np. na działanie promieni UV, to jednak w wypadku produktów jednorazowego użytku nie ma to przecież żadnego znaczenia – dodaje.

Należy również podkreślić, że tradycyjne stosowane tworzywa sztuczne w zasadzie się nie rozkładają. Na przykład folia polietylenowa, która trafi do środowiska naturalnego, może zostać rozdrobniona nawet na elementy niewidoczne gołym okiem, ale nie zniknie z dnia na dzień, ponieważ czas jej rozkładu jest bardzo długi.

Obecnie firma BDC Technology działa jako spółka spin-off w ramach Akademickiego Inkubatora Przedsiębiorczości Politechniki Wrocławskiej. – O ile bowiem WCTT bardzo pomaga w komercjalizacji, to AIP jest na PWr komórką, do której powinniśmy się zwrócić na początku, gdy chcemy założyć własną firmę – zaznacza dr Karol Leluk.

Obecnie firma BDC Technology działa jako spółka spin-off w ramach Akademickiego Inkubatora Przedsiębiorczości Politechniki Wrocławskiej. – O ile bowiem WCTT bardzo pomaga w komercjalizacji, to AIP jest na PWr komórką, do której powinniśmy się zwrócić na początku, gdy chcemy założyć własną firmę – zaznacza dr Karol Leluk.

Inkubator pomógł m.in. w wynajęciu powierzchni biurowej i założeniu fizycznej skrzynki pocztowej, która jest konieczna przy obiegu dokumentów urzędowych.

– To także olbrzymia pomoc doradcza i promocyjna. Jeśli mamy gotowy produkt i chcemy go pokazać np. na targach, to AIP może nam pomóc zorganizować wyjazd lub zaprezentować nasz projekt na takiej imprezie – wyjaśnia dr Karol Leluk. – To także możliwość skorzystania z bogatej oferty szkoleń związanych z komercjalizacją. Trzeba przy tym pamiętać, że pomysł na biznes, kontakt z AIP, wynajęcie biura to dopiero początek drogi – dodaje.

Obecnie wszystkie badania odbywają się w laboratoriach Wydziału Inżynierii Środowiska Politechniki Wrocławskiej. Firma podpisała bowiem z uczelnią umowę na dzierżawienie poszczególnych maszyn i sprzętu.

– W tym zakresie przecieraliśmy szlaki i choć trwało to długo, to udało nam się zawrzeć porozumienie. Zachęcam wszystkich niezdecydowanych: jeśli mamy pomysł, to wyjdźmy z nim i zacznijmy go realizować – podkreśla dr Karol Leluk.

Rozmowa z Karolem Lelukiem i Maciejem Borowczakiem w Akademickim Radiu Luz:

Więcej o firmie na stronie Instytutu Transferu Technologii PWr.

mic

Nasze strony internetowe i oparte na nich usługi używają informacji zapisanych w plikach cookies. Korzystając z serwisu wyrażasz zgodę na używanie plików cookies zgodnie z aktualnymi ustawieniami przeglądarki, które możesz zmienić w dowolnej chwili. Ochrona danych osobowych »