TWOJA PRZEGLĄDARKA JEST NIEAKTUALNA.

Wykryliśmy, że używasz nieaktualnej przeglądarki, przez co nasz serwis może dla Ciebie działać niepoprawnie. Zalecamy aktualizację lub przejście na inną przeglądarkę.

Data: 03.11.2021 Kategoria: nauka/badania/innowacje, współpraca z przemysłem, Wydział Mechaniczny

Znamy wyniki konkursu Stowarzyszenia Inżynierów i Techników Mechaników Polskich na najlepsze osiągnięcie techniczne ubiegłego roku. Wśród nagrodzonych jest pierwsza w Polsce kompleksowa suszarnia leczniczych konopi włóknistych i ziół. Jednym z jej twórców jest prof. Zbigniew Mirski z PWr.

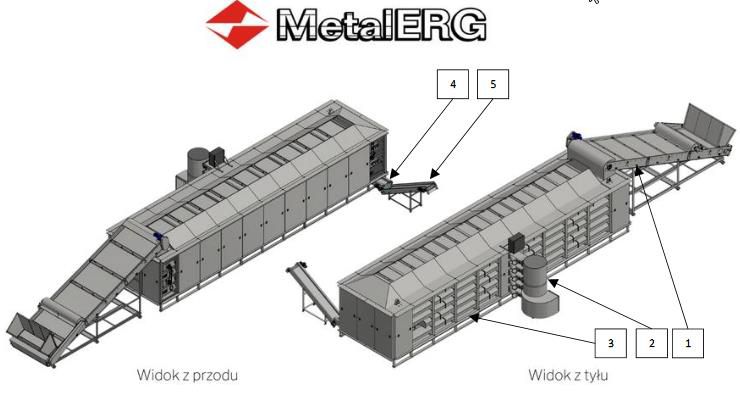

Rozwiązanie zwyciężyło w kategorii osiągnięć wdrożonych w rolnictwie, gospodarce żywnościowej i ochronie środowiska. To wspólne dzieło doświadczonych inżynierów z dwóch podwrocławskich firm – Zbigniewa Fałka, Janusza i Moniki Cieślak z MetalErg z Oławy i Grzegorza Skrzypczaka z Dyfrakcji z Iwin – oraz prof. Zbigniewa Mirskiego z Katedry Obróbki Plastycznej, Spawalnictwa i Metrologii na Wydziale Mechanicznym PWr.

Rozwiązanie zwyciężyło w kategorii osiągnięć wdrożonych w rolnictwie, gospodarce żywnościowej i ochronie środowiska. To wspólne dzieło doświadczonych inżynierów z dwóch podwrocławskich firm – Zbigniewa Fałka, Janusza i Moniki Cieślak z MetalErg z Oławy i Grzegorza Skrzypczaka z Dyfrakcji z Iwin – oraz prof. Zbigniewa Mirskiego z Katedry Obróbki Plastycznej, Spawalnictwa i Metrologii na Wydziale Mechanicznym PWr.

Wspólnie opracowali i zbudowali pierwszą w Polsce zautomatyzowaną linię technologiczną do suszenia włóknistych konopi na surowiec do wytworzenia produktów leczniczych z CBD, a także innych kannabinoidów jak CBC i CBG.

- To było naprawdę olbrzymie wyzwanie. Podejrzewam, że po tym projekcie przybyło mi wiele siwych włosów – uśmiecha się inż. Zbigniew Fałek z firmy MetalErg i opowiada, że inicjatywa wyszła od krakowskiej firmy Hemp Farm Poland. To plantator i dostawca kwiatostanu i ziaren z konopi włóknistej z przeznaczeniem na produkty dla branży spożywczej, kosmetologicznej i farmaceutycznej. Firma potrzebowała suszarni zaprojektowanej pod bardzo konkretne wymagania związane ze specyfiką tych roślin, ale także swoimi oczekiwaniami.

Inżynierowie z Dolnego Śląska musieli więc opracować i zbudować instalację, która będzie w stanie suszyć liście konopi wraz z kwiatostanem, o masie nie mniejszej niż 500 kg na godzinę. Do tego urządzenie musiało być zautomatyzowane, uniwersalne pod względem suszenia innych surowców pochodzenia rolniczego o podobnej strukturze i co najtrudniejsze: proces suszenia musiał przebiegać w zakresie temperatury od 35 do 90°C, zatem na kilku poziomach, a w dolnych partiach instalacji ciśnienie musiało być wyższe niż na górnych taśmociągach, aby umożliwić wznoszenie ciepłego powietrza. Gabaryty zewnętrzne suszarni musiały natomiast spełniać wymagania prawa o ruchu drogowym, by środek transportu mógł poruszać się bez konieczności uzyskiwania specjalnych pozwoleń.

Inżynierowie z Dolnego Śląska musieli więc opracować i zbudować instalację, która będzie w stanie suszyć liście konopi wraz z kwiatostanem, o masie nie mniejszej niż 500 kg na godzinę. Do tego urządzenie musiało być zautomatyzowane, uniwersalne pod względem suszenia innych surowców pochodzenia rolniczego o podobnej strukturze i co najtrudniejsze: proces suszenia musiał przebiegać w zakresie temperatury od 35 do 90°C, zatem na kilku poziomach, a w dolnych partiach instalacji ciśnienie musiało być wyższe niż na górnych taśmociągach, aby umożliwić wznoszenie ciepłego powietrza. Gabaryty zewnętrzne suszarni musiały natomiast spełniać wymagania prawa o ruchu drogowym, by środek transportu mógł poruszać się bez konieczności uzyskiwania specjalnych pozwoleń.

- Światowym potentatem w produkcji konopi włóknistych są Chiny. Nie sposób jednak dotrzeć do dokumentacji technicznej tamtejszych suszarni, co jest dość oczywiste – opowiada inż. Fałek. – Przeszukiwaliśmy też katalogi europejskich firm, ale nie znaleźliśmy rozwiązań, które odpowiadałyby potrzebom tej linii technologicznej. Oczywiście buduje się różnego rodzaju suszarnie bębnowe, ale one nie nadają się do suszenia konopi, ponieważ susz uległby nadmiernemu rozkruszeniu. Ponadto temperaturę suszenia należy ściśle dostosować do wilgotności danej frakcji konopi, w celu zachowania wymaganych parametrów farmakologicznych, a w szczególności zachowania olejków eterycznych. Dlatego musieliśmy bardzo dobrze przemyśleć rozwiązania projektowe suszarni, by na żadnym etapie surowiec nie utracił swoich właściwości.

Prof. Zbigniew Mirski tłumaczy, że konopie włókniste są nadal niesprawiedliwie oceniane i kojarzone z narkotykami, czyli konopiami indyjskimi zawierającymi znaczną ilość tetrahydrokannabinolu (THC). Tymczasem kannabidiol (CBD) jest legalną i najważniejszą substancją aktywną medycznej marihuany oraz konopi o bardzo szerokim spektrum działania.

– Olej z konopi siewnych, zawierający CBD, nie jest psychoaktywny tak jak THC i może być stosowany jako wszechstronny środek terapeutyczny bez obaw o zmiany utraty świadomości. Ma działanie przeciwnowotworowe, wspiera naturalne mechanizmy obronne organizmu, zwalcza psychozę i lęki, łagodzi i likwiduje ból. Nie powoduje przy tym skutków ubocznych, nie odurza i nie uzależnia – przypomina profesor.

– Olej z konopi siewnych, zawierający CBD, nie jest psychoaktywny tak jak THC i może być stosowany jako wszechstronny środek terapeutyczny bez obaw o zmiany utraty świadomości. Ma działanie przeciwnowotworowe, wspiera naturalne mechanizmy obronne organizmu, zwalcza psychozę i lęki, łagodzi i likwiduje ból. Nie powoduje przy tym skutków ubocznych, nie odurza i nie uzależnia – przypomina profesor.

Naukowiec zaznacza też, że jeszcze w latach 60. ubiegłego wieku w Polsce uprawy konopi zajmowały około 30 tys. hektarów. Obecnie rośliny te są uprawiane na zaledwie ok. 3 tys. hektarów, a ich plantacje prowadzi ponad 300 rolników, nastawionych przede wszystkim na produkcję nasion.

– Branża włóknistych konopi medycznych ma jednak przed sobą dużą perspektywę rozwoju – podkreśla profesor. – Zainteresowanie tą rośliną rośnie po wprowadzeniu unijnych dopłat do upraw. Do tego Kanada, USA i wiele państw UE ma już zalegalizowaną medyczną marihuanę w dystrybucji farmaceutycznej. Szacuje się, że w naszym kraju za około siedem lat wartość rynku medycznej marihuany będzie wynosić około 2 mld euro. A co za tym idzie – będzie także większe zapotrzebowanie na instalacje techniczne związane z tym surowcem.

Urządzenie zaprojektowane przez naukowca i inżynierów z Dolnego Śląska jest w pełni zautomatyzowane. Cały proces suszenia konopi jest dostosowywany do aktualnej wilgotności wsadu. Na taśmociągu podającym grubość warstwy wsadu regulowana jest przez urządzenie zwane warstwownicą. Gorące powietrze rozdzielane jest równomiernie na całej długości taśmociągów przy pomocy wentylatora nadmuchowego i kanałów powietrznych z automatycznie sterowanymi przepustnicami. Ciśnienie wdmuchiwanego powietrza jest tak dobierane, by nie dochodziło do podrywania suszu na najniższym poziomie suszenia – wilgotność suszu na tym poziomie wynosi zaledwie 10 proc. Cały proces suszenia jest sterowany komputerowo. W razie potrzeby pracownicy obsługujący maszynę mają możliwość ręcznego sterowania parametrami na panelu dotykowym.

Urządzenie zaprojektowane przez naukowca i inżynierów z Dolnego Śląska jest w pełni zautomatyzowane. Cały proces suszenia konopi jest dostosowywany do aktualnej wilgotności wsadu. Na taśmociągu podającym grubość warstwy wsadu regulowana jest przez urządzenie zwane warstwownicą. Gorące powietrze rozdzielane jest równomiernie na całej długości taśmociągów przy pomocy wentylatora nadmuchowego i kanałów powietrznych z automatycznie sterowanymi przepustnicami. Ciśnienie wdmuchiwanego powietrza jest tak dobierane, by nie dochodziło do podrywania suszu na najniższym poziomie suszenia – wilgotność suszu na tym poziomie wynosi zaledwie 10 proc. Cały proces suszenia jest sterowany komputerowo. W razie potrzeby pracownicy obsługujący maszynę mają możliwość ręcznego sterowania parametrami na panelu dotykowym.

Instalacja – która zyskała oficjalną nazwę „Hemp Dehydrator” – do tej pory pozwoliła na wysuszenie zbioru konopi z powierzchni 60 h. Zespół szacuje, że docelowo będzie w stanie wysuszyć roczne zbiory ze 100 ha upraw. Suszarnia działa bowiem 22 godziny na dobę. Co 11 godzin jest zatrzymywana, żeby pracownicy mogli skontrolować, czy nie doszło do nadmiernego nagromadzenia frakcji pylistych w wolnych strefach suszarni, co mogłoby doprowadzić do zapłonu. – W kolejnych rozwiązaniach suszarni zamierzamy zastosować kurtyny z mgłą wodną, które w razie potrzeby mogą ugasić ewentualny zapłon – kontynuuje inż. Zbigniew Fałek.

Instalacja – która zyskała oficjalną nazwę „Hemp Dehydrator” – do tej pory pozwoliła na wysuszenie zbioru konopi z powierzchni 60 h. Zespół szacuje, że docelowo będzie w stanie wysuszyć roczne zbiory ze 100 ha upraw. Suszarnia działa bowiem 22 godziny na dobę. Co 11 godzin jest zatrzymywana, żeby pracownicy mogli skontrolować, czy nie doszło do nadmiernego nagromadzenia frakcji pylistych w wolnych strefach suszarni, co mogłoby doprowadzić do zapłonu. – W kolejnych rozwiązaniach suszarni zamierzamy zastosować kurtyny z mgłą wodną, które w razie potrzeby mogą ugasić ewentualny zapłon – kontynuuje inż. Zbigniew Fałek.

Co ważne – ciepło dostarczane do suszarni pochodzi z pieca opalanego biopaliwem – a konkretnie: słomą zbożową i pędami konopi. Emisja dwutlenku węgla uwolnionego podczas spalania biomasy w cyklu wegetatywnym jest zerowa.

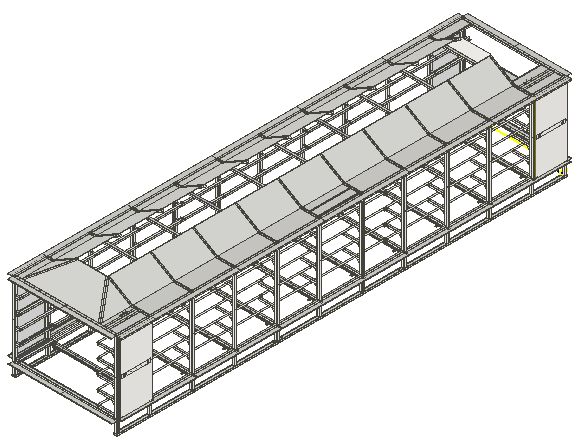

Prof. Mirski w projekcie odpowiadał za część prac związaną z zaprojektowaniem szkieletu suszarni, co stanowiło duże wyzwanie z racji długości urządzenia. – Połączyliśmy elementy tej konstrukcji metodą zmechanizowanego spawania metodą MAG, która polega na spawaniu elektrodą topliwą w osłonie gazów aktywnych – tłumaczy.

Prof. Mirski w projekcie odpowiadał za część prac związaną z zaprojektowaniem szkieletu suszarni, co stanowiło duże wyzwanie z racji długości urządzenia. – Połączyliśmy elementy tej konstrukcji metodą zmechanizowanego spawania metodą MAG, która polega na spawaniu elektrodą topliwą w osłonie gazów aktywnych – tłumaczy.

Szkielet instalacji powstał z niestopowej stali, w której najcieńsze z elementów miały grubość 4 mm. Poszczególne fragmenty konstrukcji połączono zarówno spoinami czołowymi, jak i pachwinowymi. Profesor zajmował się nie tylko technologią spawania, ale także miał wgląd w kontrolne badania nieniszczące, do oceny jakości połączeń spawanych.

Nagroda za suszarnię nie jest pierwszym osiągnięciem prof. Mirskiego w konkursach organizowanych przez Stowarzyszenie Inżynierów i Techników Mechaników Polskich (SIMP). W 2019 r. zespół tego naukowca zwyciężył w kategorii osiągnięć wdrożonych w przemyśle. Prof. Mirski wspólnie z dr. inż. Ireneuszem Ciepaczem, dr. inż. Tomaszem Wojdatem i dr. hab. inż. Kazimierzem Granatem, prof. uczelni opracowali wówczas „Nowatorskie technologie lutowania miękkiego i twardego trudno spajalnych stopów aluminium, magnezu i tytanu w połączeniach różnoimiennych”. Rok później zespół naukowca zajął trzecie miejsce w tej samej kategorii konkursu – tym razem za „Nowatorską technologię klejenia węglików spiekanych w wielkogabarytowych nożach do rozdrabniania gumy” (prof. Z. Mirski, dr hab. inż. K. Granat, mgr inż. Jan Stankiewicz i technik Tomasz Wilk).

Konkurs od wielu lat organizuje zarząd główny SIMP. Zgłaszane mogą być zespoły z uczelni technicznych, jednostek badawczo-rozwojowych, przedsiębiorstw produkcyjnych i usługowych, średnich szkół technicznych oraz twórcy indywidualni.

Pod uwagę brane są innowacyjne osiągnięcia, które dotyczą konstrukcji wyrobów, technologii i organizacji procesów wytwarzania i eksploatacji, ochrony środowiska i poprawy warunków BHP.

Oceniając zgłoszenia, komisja konkursowa bierze pod uwagę to, czy zawierają nowoczesne rozwiązania techniczne i technologiczne, odznaczają się oryginalnością opracowania, otrzymały patenty lub certyfikaty i mają wysokie parametry techniczne decydujące o efektywności ich zastosowania.

Lucyna Róg

Nasze strony internetowe i oparte na nich usługi używają informacji zapisanych w plikach cookies. Korzystając z serwisu wyrażasz zgodę na używanie plików cookies zgodnie z aktualnymi ustawieniami przeglądarki, które możesz zmienić w dowolnej chwili. Ochrona danych osobowych »