TWOJA PRZEGLĄDARKA JEST NIEAKTUALNA.

Wykryliśmy, że używasz nieaktualnej przeglądarki, przez co nasz serwis może dla Ciebie działać niepoprawnie. Zalecamy aktualizację lub przejście na inną przeglądarkę.

Data: 25.09.2019 Kategoria: nauka/badania/innowacje, Wydział Mechaniczny

Zespół badaczy z Polski i Portugalii kierowany przez dr. inż. Grzegorza Lesiuka z W10 zaczyna prace nad nową technologią wytwarzania kompozytowych prętów zbrojeniowych i kotew. Mają być konkurencyjne dla powszechnie wykorzystywanych stalowych prętów zbrojeniowych i o lepszych parametrach niż dotychczasowe.

Pręty i kotwy są oczywiście podstawowymi elementami konstrukcji budowlanych pozwalającymi na usztywnienie i wykonanie m.in. stropów, ścian fundamentowych czy balkonów. Najpopularniejsze są te rdzewiejące, wytwarzane ze stali – ze względu na niskie koszty produkcji.

Pręty i kotwy są oczywiście podstawowymi elementami konstrukcji budowlanych pozwalającymi na usztywnienie i wykonanie m.in. stropów, ścian fundamentowych czy balkonów. Najpopularniejsze są te rdzewiejące, wytwarzane ze stali – ze względu na niskie koszty produkcji.

Nie wszędzie jednak tanie rozwiązanie sprawdzą się. Dla przykładu: w USA roczny koszt napraw zbrojenia na skutek korozji to koszt rzędu 8.3 miliardów dolarów. Skala problemu przybiera na sile także w Europie, szczególnie w przypadku obiektów takich jak umocnienia morskich nabrzeży czy różnych konstrukcji nadmorskich i oceanicznych, a także w oczyszczalniach ścieków i w obiektach asenizacyjnych – a więc w miejscach szczególnie narażonych na korozję ze względu na działanie słonej wody, czynników atmosferycznych lub agresywnych substancji chemicznych. Tam warto stosować pręty kompozytowe, ale niekoniecznie te najtańsze dostępne na rynku.

Zaletą kompozytów jest także ich elektroizolacyjność. Pręty stalowe mogą tworzyć tzw. klatkę Faradaya, co w obiektach medycznych, np. z rezonansem albo tomografem, może prowadzić do zakłóceń pola magnetycznego i utrudniać wykonywanie badań. Pręty kompozytowe nie powodują takich problemów.

Wadą jest jednak ich cena – wciąż wyższa niż w przypadku prętów stalowych. Zdarza się więc, że inwestorzy (lub wykonawcy, których oferty są wybierane w przetargach) decydują się na użycie prętów stalowych.

- Jednak w kontekście całego czasu życia obiektu początkowy koszt instalacji kompozytowej zwraca się. Zbrojenie kompozytowe nie wymaga bowiem żadnych rewizji, nie koroduje, a w dodatku jest lekkie, co zmniejsza znacząco koszty transportu – podkreśla dr inż. Lesiuk. – Z naszych wstępnych badań i doświadczeń wynika, że jednym z powodów nieufności do prętów kompozytowych jest niewielka odkształcalność na poziomie mniejszym niż 2 proc. oraz skłonność do nagłego pękania – argumentuje dr Lesiuk. – Nie ma także na krajowym rynku prawnych uregulowań normatywnych dotyczących prętów kompozytowych. Mamy nadzieję, że nasz projekt pozwoli tę sytuację zmienić.

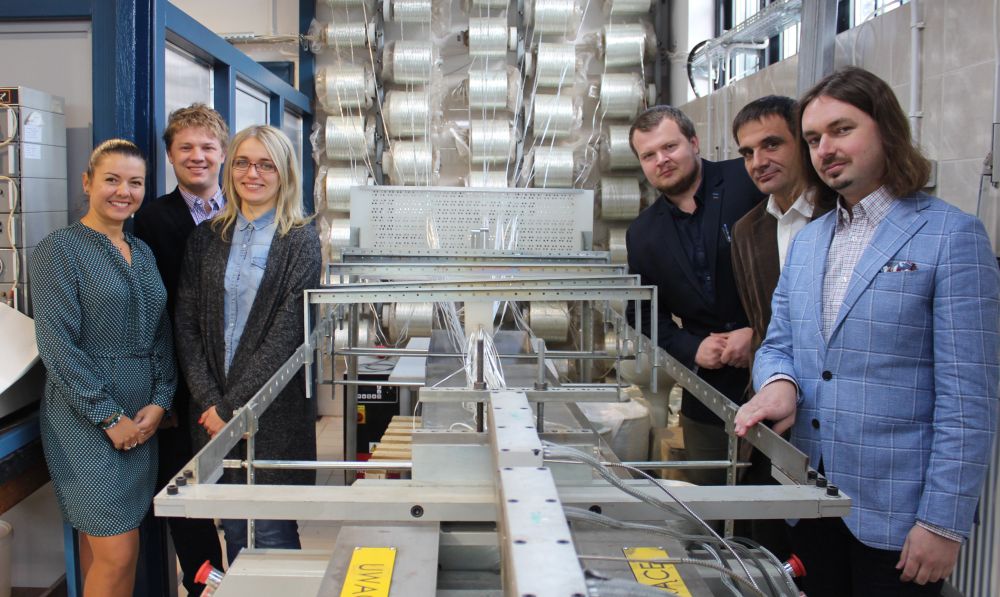

Dzięki grantowi z Narodowego Centrum Badań i Rozwoju na Wydziale Mechanicznym zaczynają się prace nad nową generacją prętów kompozytowych do zbrojenia betonu i gruntu. Kierowany przez dr. Grzegorza Lesiuka zespół dziewięciu naukowców (pięciu z Politechniki Wrocławskiej, dwóch z portugalskich uczelni – University of Porto i University of Coimbra – oraz dwóch absolwentów PWr) dąży do opracowania takich elementów, które będą konkurencyjne wobec dotychczasowych kompozytowych prętów i kotew, a w dodatku będą od nich tańsze.

Dzięki grantowi z Narodowego Centrum Badań i Rozwoju na Wydziale Mechanicznym zaczynają się prace nad nową generacją prętów kompozytowych do zbrojenia betonu i gruntu. Kierowany przez dr. Grzegorza Lesiuka zespół dziewięciu naukowców (pięciu z Politechniki Wrocławskiej, dwóch z portugalskich uczelni – University of Porto i University of Coimbra – oraz dwóch absolwentów PWr) dąży do opracowania takich elementów, które będą konkurencyjne wobec dotychczasowych kompozytowych prętów i kotew, a w dodatku będą od nich tańsze.

– Nasze produkty będą miały nową wielowarstwową, budowę gwarantującą progresywny sposób niszczenia w trakcie krytycznego obciążenia, co ma zagwarantować większe bezpieczeństwo konstrukcji wykorzystujących nasze pręty i kotwy. Wszystko to można osiągnąć dzięki zastosowaniu nietypowego, oryginalnego rozwiązania technologicznego wykorzystującego zmodyfikowany system pultruzji i termoformowania pręta wraz z geometrią użebrowania. Więcej szczegółów nie możemy na razie zdradzić, całościowa koncepcja jest tajemnicą naszego zespołu – opowiada dr Grzegorz Lesiuk z Katedry Mechaniki i Inżynierii Materiałowej na Wydziale Mechanicznym.

Pultruzja to metoda przetwórstwa tworzyw sztucznych polegająca na przesyceniu odpowiednio dobraną żywicą włókien wzmacniających tworzywa, ukształtowaniu tak powstałej wiązki w określony przekrój poprzeczny, a następnie utwardzeniu jej za pomocą podwyższonej temperatury. Zamoczone w żywicy włókna przeciąga się więc przez rozgrzaną formę, uzyskując w ten sposób profile kompozytowe o wyjątkowych własnościach fizycznych i szerokim zakresie zastosowania.

W Katedrze Mechaniki i Inżynierii Materiałowej, kierowanej przez prof. Jerzego Kaletę, taka linia pultruzji znajduje się w Laboratorium Kompozytów Polimerowych i Konstrukcji Lekkich (którego kierownikiem jest dr hab. inż. Wojciech Błażejewski). Dzięki grantowi z NCBiR możliwe jest jej pełne i dowolne zmodyfikowanie poprzez wzbogacenie jej o dodatkowe układy termo-kinematyczne, co nada jej zupełnie nową funkcjonalność.

W Katedrze Mechaniki i Inżynierii Materiałowej, kierowanej przez prof. Jerzego Kaletę, taka linia pultruzji znajduje się w Laboratorium Kompozytów Polimerowych i Konstrukcji Lekkich (którego kierownikiem jest dr hab. inż. Wojciech Błażejewski). Dzięki grantowi z NCBiR możliwe jest jej pełne i dowolne zmodyfikowanie poprzez wzbogacenie jej o dodatkowe układy termo-kinematyczne, co nada jej zupełnie nową funkcjonalność.

Dzięki nowej technologii będzie możliwe zaprojektowanie dowolnej architektury układu włókien niezależnie od ich rodzajów. Jak podkreśla dr Lesiuk, mało która firma może sobie pozwolić na eksperymentowanie w ciągu linii produkcyjnej trwające do 30 miesięcy, czyli tyle, ile trwa projekt (sam koszt samej maszyny do pultruzji to miliony złotych).

- Pręty kompozytowe obecnie dostępne na rynku są produkowane na kształt tych ze stali, nawet użebrowanie jest tworzone na ich wzór poprzez dodatkowe nawoje włókien, tzw. metodą owijania mokrego pęku włókien – opowiada dr Lesiuk. – W odróżnieniu od stali materiał kompozytowy nie ma jednak tak jednolitej struktury, co często jest jego wadą. W konsekwencji pręty i kotwy z kompozytów cechują się bardzo wysoką wytrzymałością, ale w czasie rozciągania pękają w sposób nagły.

Oznacza to, że nie dają one aż takiego „buforu bezpieczeństwa”, jaki zapewnia stal stosowana w prętach zbrojeniowych. Kiedy ta jest nadmiernie obciążona, najpierw odkształca się i wygina – co najmniej o kilkanaście procent, a to jest sygnałem, że taki element należy wymienić na nowy. W przypadku produktu z kompozytów takie ostrzeżenie jest dużo mniej wyraźne – w krytycznym momencie element po prostu pęka.

– Pręt kompozytowy wytworzony metodą pultruzji osiąga wytrzymałość w granicach 900-1000 MPa, a typowa stal konstrukcyjna o tym samym przekroju rzędu 500-600 MPa. Z drugiej strony, fascynujące materiały, jakimi są kompozyty, dają możliwość dowolnego programowania materiału, poprzez żonglowanie samym materiałem i architekturą układu włókien, kształtowania kierunkowej wytrzymałości – czyli coś na kształt „tailored structures”. Ale najważniejsza jest dla nas jego specjalnie zaprogramowana architektura oplotu ze zwiększoną odkształcalnością – tłumaczy lider projektu.

Naukowcy nie chcą na razie mówić zbyt wiele na temat materiałów, jakie zamierzają testować. Chcą sięgnąć po nowinki techniczne oraz materiały, które pozwoliłyby wykonać pręt „made in Poland” od początku do końca. Zdradzają jedynie, że biorą pod uwagę m.in. włókna bazaltowe.

Naukowcy nie chcą na razie mówić zbyt wiele na temat materiałów, jakie zamierzają testować. Chcą sięgnąć po nowinki techniczne oraz materiały, które pozwoliłyby wykonać pręt „made in Poland” od początku do końca. Zdradzają jedynie, że biorą pod uwagę m.in. włókna bazaltowe.

– Bazalt to surowiec, którego mamy w naszym kraju pod dostatkiem – podkreśla dr Lesiuk. – Jego obróbka jest wprawdzie dość skomplikowanym procesem, wymagającym nakładu czasu i dość kosztownym, ale niedawno Narodowe Centrum Badań i Rozwoju przyznało dużą dotację na projekt spółki Polski Bazalt, co z pewnością przyczyni się do tego, że włókna bazaltowe staną się bardziej dostępne i nie tak kosztowne. Jeśli udałoby się nam wykorzystać je w optymalizacji naszych prętów i kotew, może w przyszłości stałyby się polskim produktem eksportowym, który pozwoliłby jeszcze lepiej wykorzystywać krajowe zasoby. Póki co, możliwości eksperymentowania jest wiele, w grę wchodzi jeszcze dobór odpowiednich żywic i – co jest w pełni unikatowe – możliwość funkcjonalizacji, czyli poprawy adhezji między włóknami a żywicą, ale nie tylko – także między samą powierzchnią pręta a betonem – opowiada dr Lesiuk.

Dr Lesiuk zaznacza, że jednym z priorytetów w projekcie będzie kwestia kosztów wytworzenia nowego rodzaju prętów i kotew. Muszą być one bowiem konkurencyjne (a przy tym oczywiście bezpieczne) wobec obecnie stosowanych produktów, by branża budowlana chciała po nie sięgać. Dlatego badacze rozważają wytworzenie różnych wariantów tych elementów – np. w wersji premium o najwyższych parametrach i w wersji tańszej o nieco gorszych własnościach – przeznaczonych dla konstrukcji o mniejszym znaczeniu użytkowym czy tych przygruntowych.

Na realizację całego projektu naukowcy mają 30 miesięcy. W pierwszych skupią się na rozwinięciu nowej technologii produkcyjnej, która doprowadzi do powstania prętów nowej generacji, jednocześnie zajmując się analizami numerycznymi, w oparciu o które będzie można zoptymalizować strukturę i proces produkcyjny tych elementów, oraz nad podstawowymi badaniami eksperymentalnymi w zakresie integralności strukturalnej prętów.

– Dzięki grantowi z NCBiR na niespotykaną dotąd skalę możemy przetestować dziesiątki różnych rozwiązań materiałowo-konstrukcyjno-technologicznych, co stanowi pierwszą fazę projektu, a następnie do dalszych prac badawczych wybrać tylko te najlepiej rokujące – opowiada dr Lesiuk. – Kiedy wybierzemy grupę materiałów i rozwiązań konstrukcyjno-technologicznych wykazujących najlepsze właściwości, dalszym etapem będą zaawansowane badania mechaniczne, a następnie skupimy się na doborze metody monitorowania pręta – opowiada dr Lesiuk. – Chodzi o to, aby nasz pręt był czymś w rodzaju „smart rebar”, czyli w wersji premium mógł być zintegrowany z systemem autodiagnostyki. Współcześnie przepisy prawa nakazują, by obiekty budowlane użyteczności publicznej były wyposażone we wszelkie instrumenty pomiarowo-kontrolne, które pozwalają określić temperaturę, odkształcenie czy przemieszczenie różnych struktur.

Takie czujniki ma np. wrocławski most Rędziński. Są umieszczone w jego wantach i na bieżąco monitorowane, by w razie zagrożenia można było od razu zareagować.

– Chcemy, by nasze pręty klasy premium były zintegrowane z takimi czujnikami pomiarowymi, dzięki czemu możliwe byłyby szybka ocena stanu ich odkształcenia i dostrzeżenie pierwszych symptomów degradacji obiektu. Część naszych członków zespołu pracowała już z tzw. czujnikami tekstylnymi – niejako wszywanymi w konstrukcję i w tym upatrujemy szanse powodzenia części projektu związanej z „smart rebar” – dodaje dr Lesiuk.

Uczestnicy projektu będą pracować nad dostosowaniem swoich produktów kompozytowych do dotychczas istniejących inteligentnych systemów monitorowania ustrojów nośnych oraz planują prace nad wdrażaniem nowych systemów, które są obecnie w fazie badań – głównie z wykorzystaniem bezprzewodowej transmisji danych pomiarowych pochodzących z odzyskiwanej energii.

Ostatnim etapem prac będzie badanie interakcji bloków betonowych zbrojonych już gotowymi hybrydowymi prętami nowej generacji, w czasie którego naukowcy sprawdzą, jak pracuje taki pręt w namiastce realnej konstrukcji.

Równolegle część zespołu będzie opracowywać rekomendacje i wytyczne, które w przyszłości mogą posłużyć do stworzenia dokumentu normalizacyjnego dla prętów i kotew kompozytowych tego typu.

- Jestem członkiem European Structural Integrity Society, gdzie działam w komitecie technicznym numer 12 (TC12) odpowiadającym za bezpieczeństwo dużych konstrukcji i analizę ryzyka ich uszkodzenia – opowiada dr Lesiuk. – Bardzo często opracowane przez nas dokumenty stają się podstawą powstania norm badawczych. Dlatego pomyślałem, że dobrze byłoby, żeby nasz projekt realizowany na PWr zakończył się nie tylko samym produktem, ale także dostarczył pewnej wiedzy o zachowaniu tego materiału. W projekcie jest też sporo wyzwań natury naukowej (z pogranicza chemii, inżynierii materiałowej, a przede wszystkim mechaniki) – co najmniej dwie osoby będą realizować swoje prace doktorskie powiązane tematycznie z projektem.

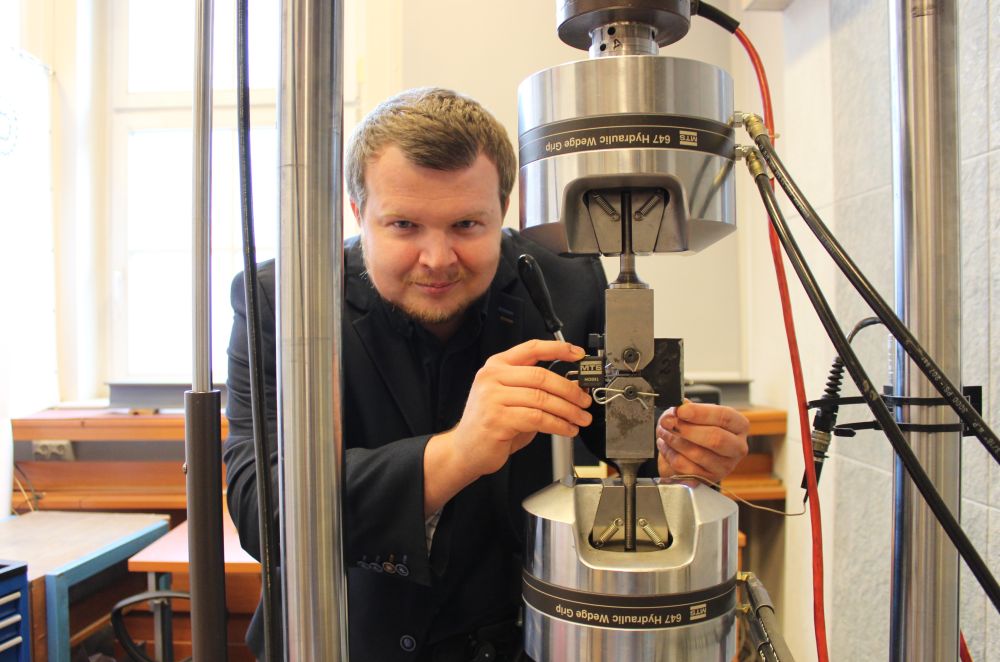

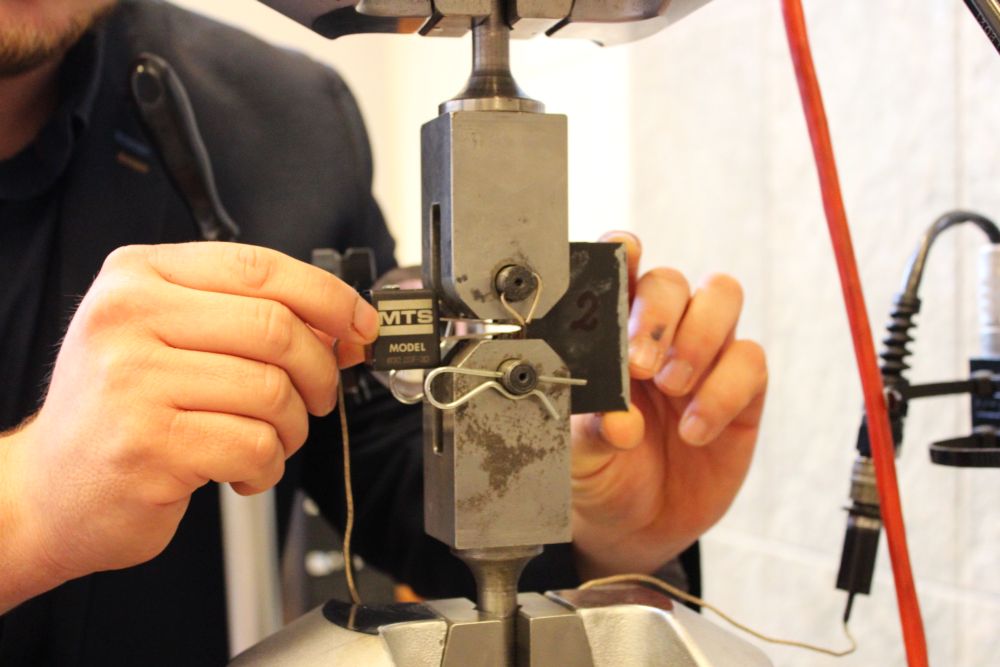

Jak podkreśla lider projektu, zakres finansowania prac badawczych pozwala na poddanie prętów kompozytowych bardzo forsownym testom mechanicznym – w szerokim zakresie i na niespotykaną skalę, włączając w to możliwość obciążania udarowego.

– Myślimy nawet o naśladowaniu stanu obciążenia podobnego do tego w rejonach sejsmicznie aktywnych. W naszym laboratorium mamy pasjonatów takiego urządzenia, które wymaga przystosowania do specyfiki badań mechanicznych i chcemy je w przyszłości wykorzystać po to, by móc zagwarantować najwyższą jakość prętów do zadań specjalnych. To byłaby taka „wisienka na torcie” – uśmiecha się dr Lesiuk.

Naukowcy w czasie badań będą sprawdzać m.in. odporność na ścinanie międzywarstwowe, wytrzymałość na rozciąganie, próby delaminacji i odporności na pękanie oraz doraźną wytrzymałość na ściskanie i na przecinanie. Wykonają także badanie zmęczeniowe przy rozciąganiu i zginaniu (w środowisku obojętnym i alkalicznym) i badanie odporności na zasady oraz kilka innych. Wytrzymałość prętów i kotew będzie też mierzona w zakresie badań niszczących bloków betonowych zbrojonych nowej generacji prętami – tymi typu „economy” i „premium”. Elementy te przejdą również wszelkie próby przyczepności i badania związane z pełzaniem – m.in. w zmiennych warunkach środowiskowo-temperaturowych.

– Sprawdzimy więc wszystko to, co może spotkać konstrukcję w trakcie eksploatacji – od nagłych obciążeń na skutek kolizji obiektów po stany zagrożenia pożarowego – tłumaczy lider projektu.

Efektem projektu mają być gotowy produkt oraz technologia (zabezpieczone patentem) i licencja, którą zespół ma zamiar zaproponować do sprzedaży we współpracy z Wrocławskim Centrum Transferu Technologii Politechniki Wrocławskiej.

– Sprzedaż odbędzie się na zasadach wolnorynkowych. Już dziś wiemy, że zainteresowanie będzie spore – mówi dr Lesiuk. – W trakcie przygotowywania wniosku NCBiR otrzymaliśmy listy intencyjne od czołowych producentów prętów kompozytowych w Polsce, którzy wyrazili chęć nabycia takiej licencji w przyszłości.

***

Nad nową technologią będzie pracował interdyscyplinarny zespół, który tworzą chemicy, osoby związane z inżynierią materiałową, mechanicy i inżynierowie budownictwa. Grupę kierowaną przez dr. Grzegorza Lesiuka tworzą: dr inż. Paulina Mayer, mgr inż. Monika Duda, mgr inż. Agnieszka Małdachowska, mgr inż. Michał Smolnicki, mgr inż. Mikołaj Katkowski, mgr inż. Bruno A.S. Pedrosa, mgr inż. Bartosz Babiarczuk i dr inż. José A.F.O. Correia.

Lucyna Róg

Nasze strony internetowe i oparte na nich usługi używają informacji zapisanych w plikach cookies. Korzystając z serwisu wyrażasz zgodę na używanie plików cookies zgodnie z aktualnymi ustawieniami przeglądarki, które możesz zmienić w dowolnej chwili. Ochrona danych osobowych »