TWOJA PRZEGLĄDARKA JEST NIEAKTUALNA.

Wykryliśmy, że używasz nieaktualnej przeglądarki, przez co nasz serwis może dla Ciebie działać niepoprawnie. Zalecamy aktualizację lub przejście na inną przeglądarkę.

Data: 06.10.2016 Kategoria: nauka/badania/innowacje

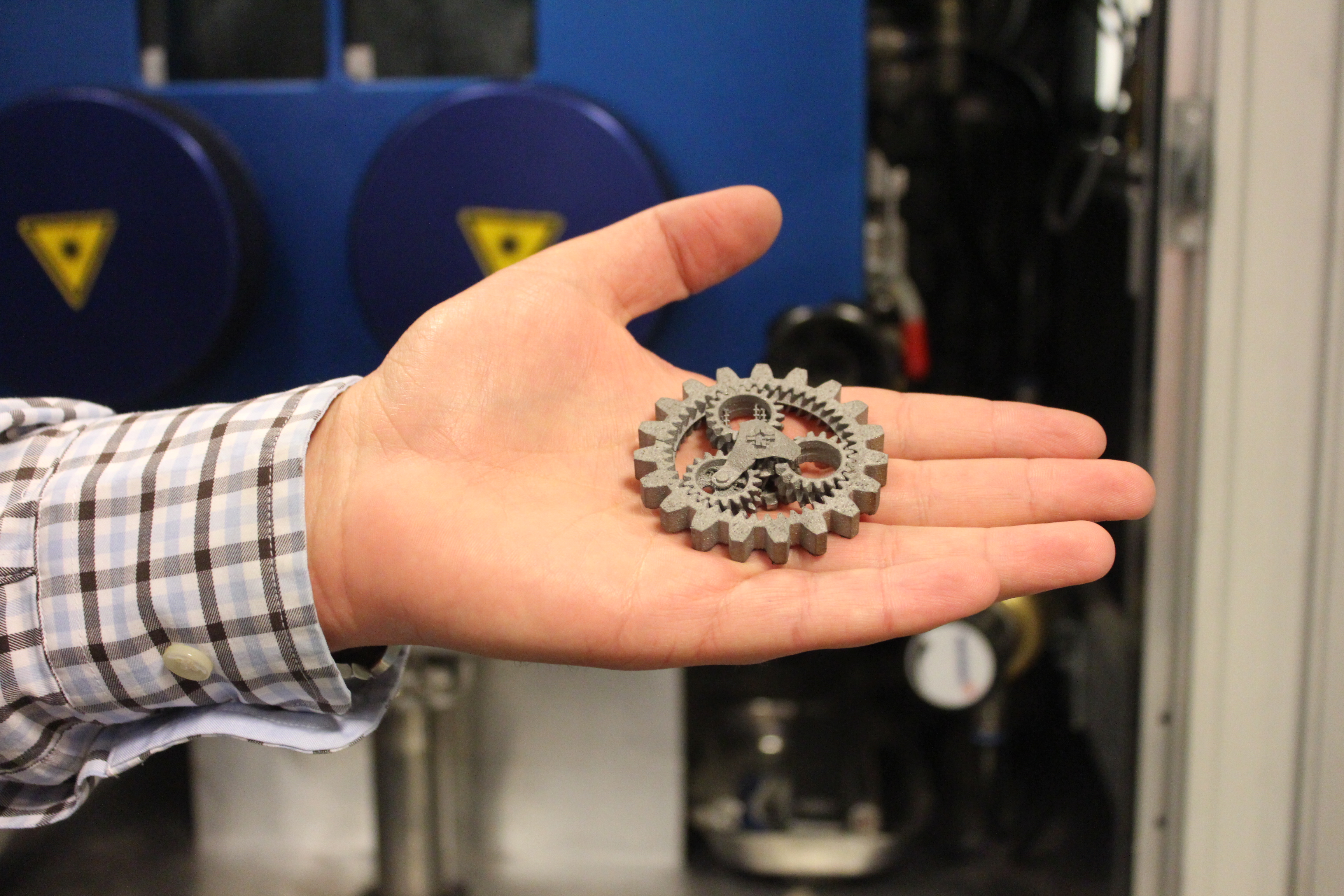

Prawie 1,2 mln zł grantu zyskał zespół badaczy z Wydziału Mechanicznego, kierowany przez dr. inż. Tomasza Kurzynowskiego. Naukowcy zamierzają użyć laserowych technologii przyrostowych (czyli popularnego druku 3D) do produkcji elementów ze stopu na bazie magnezu, które mogą zostać wykorzystane w przemyśle lotniczym

Na całym świecie liderzy branży lotniczej rozwijają badania nad proszkami metali, które po przetopieniu są (lub mogą być w przyszłości) używane jako materiał konstrukcyjny dla wielu elementów samolotów i śmigłowców. Pod uwagę brane są te metale, które spełniają najwyższe wymagania. Muszą więc być m.in. wytrzymałe, odporne na korozję czy charakteryzować się wysoką żaroodpornością.

Na całym świecie liderzy branży lotniczej rozwijają badania nad proszkami metali, które po przetopieniu są (lub mogą być w przyszłości) używane jako materiał konstrukcyjny dla wielu elementów samolotów i śmigłowców. Pod uwagę brane są te metale, które spełniają najwyższe wymagania. Muszą więc być m.in. wytrzymałe, odporne na korozję czy charakteryzować się wysoką żaroodpornością.

Takie standardy spełniają np. stopy na bazie tytanu, aluminium i żelaza oraz superstopy na bazie na bazie niklu czy stopy kobaltu. W tym gronie są także lekkie i wytrzymałe stopy na bazie magnezu, wykorzystywane w lotnictwie cywilnym i wojskowym. Produkuje się z nich np. obudowy skrzyni biegów w śmigłowcach bojowych czy pomocnicze układy napędowe w myśliwcach. Stopy te są przetwarzane w tradycyjnych technologiach poprzez odlewanie.

Naukowcy z Politechniki Wrocławskiej rozpoczynają właśnie badania nad wydajniejszą metodą produkcji elementów z takich stopów. Zamierzają bowiem wykorzystać do tego laserowe technologie przyrostowe, potocznie określane mianem „druku 3D” – Pozwalają na duże oszczędności – tłumaczy lider projektu dr Tomasz Kurzynowski z Katedry Technologii Laserowych, Automatyzacji i Organizacji Produkcji. – W przemyśle lotniczym poziom zużycia materiału określa współczynnik „buy to fly”. Pokazuje on stosunek masy materiału wsadowego do końcowej wagi części, jaką musimy wyprodukować. W wielu przypadkach ten stosunek wynosi 10 do 1, a czasami nawet i 30 do 1, bo w czasie produkcji znaczna część materiału staje się po prostu odpadami, poddawanymi później recyklingowi. Jeśli możemy taką część wytworzyć za pomocą technologii przyrostowych współczynnik „buy to fly” będzie bliski 1 do 1, bo w tej technologii urządzenie wytwarza dokładnie taki element, jaki został zaprojektowany, a odpady są minimalne. Drugą oszczędnością jest to, że w technologii przyrostowej nie potrzebujemy już żadnych dodatkowych narzędzi do produkcji danego elementu. Tymczasem w odlewnictwie takie narzędzia kosztują od 100 tys. do nawet dwóch milionów złotych i są konstruowane np. tylko do konkretnego zamówienia.

Zaletą nowej metody produkcji ma być także waga wytwarzanych w ten sposób elementów. Jak podkreślają badacze, dzięki technologiom przyrostowym konstruktorzy będą mogli projektować lżejsze konstrukcje, nie zważając na występujące obecnie ograniczenia.

Trzy lata na badania

Przetwarzanie proszku na bazie magnezu nie jest jednak łatwym zagadnieniem. To materiał łatwopalny, a co za tym idzie – proces jego obróbki musi odbywać się w osłonie obojętnego gazu, w tym przypadku argonu. Jeśli w szczelnej komorze „drukarki 3D” zawartość tlenu przekroczy poziom 0,2 proc., wtedy urządzenie wyłącza się, zapobiegając tym samym zapaleniu się materiału, ale i jednocześnie przerywając wytwarzanie danego elementu.

Przetwarzanie proszku na bazie magnezu nie jest jednak łatwym zagadnieniem. To materiał łatwopalny, a co za tym idzie – proces jego obróbki musi odbywać się w osłonie obojętnego gazu, w tym przypadku argonu. Jeśli w szczelnej komorze „drukarki 3D” zawartość tlenu przekroczy poziom 0,2 proc., wtedy urządzenie wyłącza się, zapobiegając tym samym zapaleniu się materiału, ale i jednocześnie przerywając wytwarzanie danego elementu.

Poza tym nie każdy proszek magnezu może być wykorzystywany w laserowej technologii przyrostowej. Odpowiedni to taki, który ma cząstki o kształcie sferycznym lub sferoidalnym o wielkości od 20 do 80 mikrometrów.

– Wstępne badania pokazały nam już, że proszek stopu magnezu da się przetwarzać technologiami laserowymi i choć jest to problematyczne, to jednak nie na tyle, byśmy sobie z tym nie poradzili – podkreśla dr Kurzynowski. – Zaplanowaliśmy już działania, które usprawnią naszą technologię. Wiemy już też, co musimy zrobić, by proces wytwarzania stopu odbywał się w sposób ciągły.

Projekt badań nad wytwarzaniem stopów potrwa trzy lata. Będzie możliwy dzięki dużemu grantowi z Narodowego Centrum Badań i Rozwoju. W programie „Lider”, prowadzonym przez tę instytucję, dr Kurzynowski uzyskał prawie 1,2 mln zł, co pozwoli mu m.in. na zatrudnienie dwunastu osób zaangażowanych w projekt i zakup potrzebnych materiałów.

Setki próbek i testów

Wstępne badania naukowcy z Politechniki Wrocławskiej przeprowadzili na stopie magnezu AZ31. Teraz chcą zająć się stopami o innym typie – przebadają kilka, by po około sześciu miesiącach wybrać jeden, który uznają za najbardziej rokujący. I to na nim będą już kontynuować badania.

– Przeanalizujemy stałe i zmienne parametry procesu technologicznego, aby uzyskać maksymalne przetopienie – opowiada lider projektu. – To konieczne, bo jeśli nie dopracujemy procesu w najmniejszych szczegółach, materiał może być porowaty, czyli mieć wadę wewnętrzną i niewystarczające własności mechaniczne.

Naukowcy będą dobierać odpowiednie parametry, korzystając z narzędzi matematycznych i eksperymentując, czyli wykonując setki próbek do badań laboratoryjnych.

– Takie próbki będziemy wytwarzać po uzyskaniu zadowalającego progu przetopienia proszku, czyli około 98-99 proc. – wyjaśnia dr Kurzynowski. – Także na tym etapie będziemy testować różne parametry, bo wykonanie elementu litego nie oznacza, że jest już zgodny z oczekiwaniami. Sterując mocą lasera i jego prędkością, wielkością plamki czy grubością warstwy, możemy wpływać na własności mechaniczne materiału, zmieniając jego mikrostrukturę. W ten sposób sprawiamy, że może być np. bardziej lub mniej rozdrobniona.

Kolejnym etapem będzie wytworzenie tzw. demonstratora. To element (często mylony z prototypem), który pozwoli stwierdzić, że laserowa technologia przyrostowa nadaje się do zastosowania w przetwarzaniu stopu na bazie magnezu, a powstałe w ten sposób produkty odpowiadają konkretnym kryteriom i można je wykonywać w określonych kształtach, nawet bardzo skomplikowanych. W międzyczasie naukowcy przeprowadzą także badania korozyjne.

Dr Kurzynowski nie wyklucza, że grupa badawcza będzie w stanie – w ostatnich miesiącach trwania projektu – opracować także prototyp elementu, który mógłby być zainstalowany w samolocie.

Naukowcy z Politechniki Wrocławskiej będą współpracować z firmą PZL Mielec (należącą do koncernu Sikorsky Aircraft Corporation), dzięki czemu część testów weryfikujących założenia badaczy zostanie przeprowadzona w laboratorium tego przedsiębiorstwa. Kilka innych będzie też zrealizowanych w Laboratorium Badań Materiałów dla Przemysłu Lotniczego na Politechnice Rzeszowskiej.

– Po zakończeniu projektu z wyników naszych badań poza PZL Mielec będą mogły skorzystać także inne firmy z branży lotniczej – zaznacza dr Kurzynowski. – Będą dostępne na zasadach rynkowych, bez preferowania żadnej z firm. Wiemy, że zainteresowanie rezultatami naszego projektu będzie duże, bo od lat jako Centrum Zaawansowanych Systemów Produkcyjnych współpracujemy z branżą lotniczą, a technologia, nad którą pracujemy, zasadniczo zmieni sposób wytwarzania konkretnych elementów, obniżając koszty tej produkcji i gwarantując dużą elastyczność tego procesu. Do wytwarzania danego produktu będą potrzebne tylko tzw. „drukarka 3D”, proszek na bazie magnezu i umiejętności stworzenia modelu CAD, na podstawie którego urządzenie „wydrukuje” dany produkt.

Lucyna Róg

Nasze strony internetowe i oparte na nich usługi używają informacji zapisanych w plikach cookies. Korzystając z serwisu wyrażasz zgodę na używanie plików cookies zgodnie z aktualnymi ustawieniami przeglądarki, które możesz zmienić w dowolnej chwili. Ochrona danych osobowych »