TWOJA PRZEGLĄDARKA JEST NIEAKTUALNA.

Wykryliśmy, że używasz nieaktualnej przeglądarki, przez co nasz serwis może dla Ciebie działać niepoprawnie. Zalecamy aktualizację lub przejście na inną przeglądarkę.

Data: 22.02.2016 Kategoria: nauka/badania/innowacje

Zespół naukowców z Politechniki Wrocławskiej – we współpracy z warszawskimi ośrodkami - prowadzi badania nad wykorzystaniem tytanowych implantów w rekonstrukcji twarzoczaszki pacjenta z nowotworem. Nie są to jednak zwykłe implanty, a wyprodukowane tak, by idealnie pasowały kształtem do usuniętego wcześniej fragmentu kości

U pacjentów z nowotworami w okolicach głowy bardzo często konieczne jest nie tylko usunięcie guza, ale także częściowe wycięcie kości zaatakowanej przez nowotwór, np. fragmentu żuchwy. By uzupełnić ubytek, lekarze pobierają zwykle tkanki kości z nogi czy talerza biodrowego. To wybór mniejszego zła – twarz pacjenta po takiej operacji wygląda lepiej, ale jednocześnie usunięcie tkanek z innej części ciała może powodować powikłania albo na stałe wpłynąć na ich funkcjonowanie. Dlatego naukowcy od lat szukają alternatywy.

Dzięki unijnej dotacji z Programu Operacyjnego Innowacyjna Gospodarka w 2010 r. badacze z kilku ośrodków z Warszawy i Wrocławia zaczęli wspólny projekt badań nad bioimplantami, które mogą stanowić rozwiązanie problemu. W programie uczestniczą Politechnika Warszawska (jako lider), Centrum Onkologii – Instytut im. Marii Skłodowskiej-Curie, Politechnika Wrocławska i Warszawski Uniwersytet Medyczny (Katedra i Zakład Histologii i Embriologii, Centrum Biostruktury).

Komórki na rusztowaniu

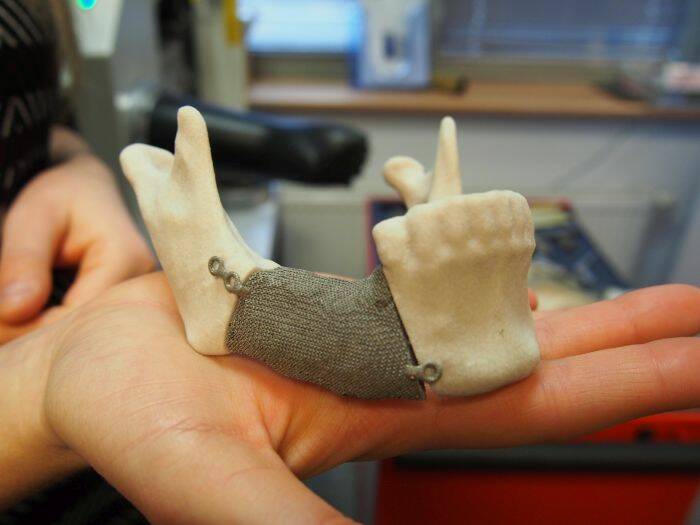

Bioimplant jest rusztowaniem z sztucznego materiału, które w laboratoryjnych warunkach jest zasiedlane przez komórki macierzyste, pobierane wcześniej w nieinwazyjny sposób od pacjenta. Komórki są zasilane czynnikami wzrostu i substancjami odżywczymi, dzięki czemu namnażają się i przylegają do rusztowania. Tak przygotowany bioimplant – nazywany także skafoldem – jest następnie wszczepiany pacjentowi. Pokrywająca go warstwa komórek sprawia, że bioimplant łatwiej integruje się z ciałem człowieka.

W chirurgii rekonstrukcyjnej od dawna już stosuje się implanty z tytanu. Gotowe płytki nie odpowiadają jednak idealnie kształtom kości twarzy pacjentów czy zarysowi ubytku. A to powoduje dyskomfort u chorych, którzy czują się okaleczeni w najbardziej widocznym miejscu ciała, jakim jest twarz.

Dlatego naukowcy z Politechniki Wrocławskiej postanowili produkować implanty z wykorzystaniem technologii generatywnej, czyli bardzo zaawansowanych urządzeń, które popularnie nazywane są drukarkami 3D. – Dzięki nim jesteśmy w stanie drukować nietypowe konstrukcje o bardzo złożonych kształtach, czego nie udałoby się osiągnąć żadną inną technologią – tłumaczy prof. Edward Chlebus, dyrektor Centrum Zaawansowanych Systemów Produkcyjnych, działającego na Wydziale Mechanicznym PWr.

Kształty, jakie powinien mieć implant, można określić na podstawie zdjęcia z tomografu. Przetworzony obraz pozwala na przygotowanie modelu, który następnie jest wytapiany ze sproszkowanego tytanu wiązką lasera lub elektron ów.

- Może to brzmieć jak bardzo łatwe zadanie, bo dziś każdy może kupić prostą drukarkę 3D i w swoim domu wytwarzać różne przedmioty. Ale drukowanie implantów jest do tego nieporównywalne, niewiele laboratoriów jest w stanie osiągać takie efekty, do jakich doszliśmy – opowiada dr hab. Bogdan Dybała z Centrum Zaawansowanych Systemów Produkcyjnych. – Musieliśmy m.in. opracować technologię, która pozwoliła nam produkować elementy o mikroskopijnych strukturach, a jednocześnie odpowiedniej wytrzymałości.

- Udało nam się uzyskać pręcik o średnicy 200 mikrometrów tworzący strukturę implantu – tłumaczy Andrzej Pawlak, doktorant na Wydziale Mechanicznym, jeden z uczestników projektu. Młody naukowiec podkreśla też, że dzięki odpowiedniej obróbce laserem możliwe jest wzmocnienie właściwości mechanicznych implantu i zapewnienie mu koniecznej porowatości. Implant nie może bowiem mieć jednolitej, zwartej powierzchni. - Bo tkanki wokół takiego materiału mogłyby zaniknąć – tłumaczy dr Patrycja Szymczyk, bioinżynier z CZSP. - Dzięki porowatej strukturze komórki są w stanie przenikać w głąb implantu, a on sam dzięki swojej zmniejszonej sztywności nie przejmuje wszystkich obciążeń mechanicznych z tkanki kostnej wokół.

Nie tylko tytan

Podczas gdy naukowcy na Politechnice Wrocławskiej zajmują się implantami metalicznymi, badacze z Politechniki Warszawskiej pracują nad polimerowymi - z materiałów bioresorbowalnych, takich jak np. polilaktyd. Z czasem takie implanty ulegają one absorpcji, ustępując miejsca rozrastającym się w ich miejscu tkankom kostnym, a po implancie nie ma nawet śladu. Podobne zastosowanie mogą mieć też implanty wytwarzane z biodegradowalnych stopów magnezu o dużej wytrzymałości, które zaczął badać na PWr Andrzej Pawlak.- Na pewno upłynie jeszcze sporo czasu zanim takie rozwiązania zostanie zastosowane w Polsce. Sądzimy, że wcześniej możliwe będzie wszczepianie naszych indywidualnie dostosowanych do pacjenta implantów z tytanu. Dlatego, że tytan jest już materiałem stosowanym w chirurgii, zatem łatwiej będzie uzyskać wszystkie potrzebne certyfikaty i pozwolenia – przekonuje prof. Edward Chlebus.

Na razie naukowcy przeprowadzili badania na zwierzętach. Implanty tytanowe wszczepili myszom, królikom i owcom. – Efekty są bardzo obiecujące – mówi dr hab. Bogdan Dybała. – Potwierdziliśmy, że materiał i jego struktura nie są szkodliwe dla komórek, które z powodzeniem się na nim multiplikują. Doświadczenia pokazały, że na implantach zaczęła się tworzyć żywa tkanka kostna - pojawiają się tam zmineralizowane cząstki, które docelowo będą odtwarzać beleczki kostne.

Na możliwość przeszczepiania takich implantów czekają już pacjenci. Listę oczekujących na takie operacje – gdy tylko będą możliwe – stworzyło już warszawskie Centrum Onkologii.

Jednocześnie Politechnika Wrocławska rozpoczęła drugi projekt powiązany z implantami. Wspólnie z trzema szpitalami na Dolnym Śląsku – w Wałbrzychu, Żarach i Zgorzelcu oraz szpitalami w Niemczech (w Dreźnie, Bautzen i Rodenbergu) mają wypracować procedury i standardy stosowania w praktyce medycznej obiektów wytwarzanych przyrostowo: modeli do planowania operacji i przyrządów dla chirurgii i implantologii.

Lucyna Róg

Nasze strony internetowe i oparte na nich usługi używają informacji zapisanych w plikach cookies. Korzystając z serwisu wyrażasz zgodę na używanie plików cookies zgodnie z aktualnymi ustawieniami przeglądarki, które możesz zmienić w dowolnej chwili. Ochrona danych osobowych »