TWOJA PRZEGLĄDARKA JEST NIEAKTUALNA.

Wykryliśmy, że używasz nieaktualnej przeglądarki, przez co nasz serwis może dla Ciebie działać niepoprawnie. Zalecamy aktualizację lub przejście na inną przeglądarkę.

Data: 08.07.2020 Kategoria: nauka/badania/innowacje, współpraca z przemysłem, Wydział Mechaniczny

Personalizowane leki dostosowane do potrzeb konkretnego pacjenta i implanty wydrukowane tak, by idealnie wpasowały się w ubytek np. w kości i jeszcze działały przeciwzapalnie? Tak ma wyglądać medycyna przyszłości. Nad tymi rozwiązaniami pracują naukowcy z Wydziału Mechanicznego. Zamierzają opracować niskokosztową przyrostową technologię wytwarzania tabletek i struktur przestrzennych – gotową do wdrożenia przez firmy farmaceutyczne i medyczne.

Pierwsze „tabletki 3D” pojawiły się na rynku zaledwie pięć lat temu. W 2015 r. amerykańska Agencja Żywności i Leków (FDA – Food and Drug Administration) dopuściła do użytku drukowany lek o nazwie Spiritam, stosowany w terapii napadów padaczkowych u dzieci i dorosłych.

Pierwsze „tabletki 3D” pojawiły się na rynku zaledwie pięć lat temu. W 2015 r. amerykańska Agencja Żywności i Leków (FDA – Food and Drug Administration) dopuściła do użytku drukowany lek o nazwie Spiritam, stosowany w terapii napadów padaczkowych u dzieci i dorosłych.

Tradycyjne tabletki czy pastylki, a więc lekarstwa wytwarzane metodą kompresji, są trudne do przyjmowania dla wielu osób cierpiących na epilepsję ze względu na problemy z przełykaniem. Dlatego Spiritam – wytwarzany przyrostowo, czyli z wykorzystaniem technologii „druku 3D” – ma porowatą strukturę. Efekt? Tabletka zaledwie po kilku sekundach ulega rozpadowi w cieczy, a dzięki zastosowanej technologii produkcji możliwe jest dostarczenie leku w znacznie większych niż dotąd dawkach.

Drukowane nośniki leków są nadal rzadko spotykane i praktycznie niedostępne dla szerokiej grupy odbiorców, ale na całym świecie trwają już prace nad rozwiązaniami, które pozwolą wprowadzić je do medycznego użytku. Dają bowiem możliwości, jakich tradycyjne lekarstwa nie zapewnią pewnie nigdy. Ich wytwarzanie – warstwa po warstwie – pozwala na kształtowanie zarówno geometrii zewnętrznych, jak i złożonych struktur wewnętrznych, umożliwiając w rezultacie dokładne zaplanowanie czasu uwalniania się leku w organizmie. Możemy więc przyjąć tabletkę, która będzie stopniowo rozpuszczała się w żołądku, działając przez wiele godzin, lub taką, która zadziała bardzo szybko, będąc niemal od razu wchłanianą przez organizm, albo nawet taką, która „uwolni” dawki substancji leczniczej o dokładnie zaplanowanych godzinach od czasu jej przyjęcia.

Drukowane nośniki leków są nadal rzadko spotykane i praktycznie niedostępne dla szerokiej grupy odbiorców, ale na całym świecie trwają już prace nad rozwiązaniami, które pozwolą wprowadzić je do medycznego użytku. Dają bowiem możliwości, jakich tradycyjne lekarstwa nie zapewnią pewnie nigdy. Ich wytwarzanie – warstwa po warstwie – pozwala na kształtowanie zarówno geometrii zewnętrznych, jak i złożonych struktur wewnętrznych, umożliwiając w rezultacie dokładne zaplanowanie czasu uwalniania się leku w organizmie. Możemy więc przyjąć tabletkę, która będzie stopniowo rozpuszczała się w żołądku, działając przez wiele godzin, lub taką, która zadziała bardzo szybko, będąc niemal od razu wchłanianą przez organizm, albo nawet taką, która „uwolni” dawki substancji leczniczej o dokładnie zaplanowanych godzinach od czasu jej przyjęcia.

Technologie przyrostowe są już także wykorzystywane do wytwarzania implantów personalizowanych. Jeśli więc pacjent onkologiczny ze względu na konieczność wycięcia zmienionej chorobowo tkanki utraci np. fragment kości żuchwy, chirurg uzupełnia go strukturą wytworzoną na drukarce 3D. Swoim kształtem idealnie odwzorowuje ona i wypełnia powstały ubytek (jest projektowana w oparciu o dane pacjenta pochodzące z obrazowania medycznego). Taki personalizowany „wypełniacz” jest oczywiście dużo bardziej komfortowy dla pacjenta niż wykorzystywane dotychczas rozwiązania i zdecydowanie przyspiesza regenerację uszkodzonych tkanek.

Zespół badaczy ma również w planach opracowanie rusztowań dla inżynierii tkankowej (tzw. skafoldów) z materiałów bioresorbowalnych. Ulegając stopniowej degradacji, będą ustępować miejsca komórkom np. kościotwórczym, odtwarzając ubytek. Takie struktury mogą też zawierać substancje o działaniu leczniczym, odżywczym czy przeciwzapalnym, które będą uwalnianie w organizmie.

Naukowcy z Politechniki Wrocławskiej w ubiegłym roku rozpoczęli prace nad rozwinięciem jednej z technologii przyrostowych – czyli właśnie druku 3D – w kierunku wytwarzania personalizowanych nośników leków. Interdyscyplinarnym zespołem kieruje dr inż. Patrycja Szymczyk-Ziółkowska z Katedry Technologii Laserowych, Automatyzacji i Organizacji Produkcji na Wydziale Mechanicznym. Na projekt o nazwie „BIOAddMed” uzyskała grant z Narodowego Centrum Badań i Rozwoju w ramach programu „Lider”, który finansuje przedsięwzięcia rokujące na to, że ich rezultaty zostaną wdrożone w gospodarce.

Naukowcy z Politechniki Wrocławskiej w ubiegłym roku rozpoczęli prace nad rozwinięciem jednej z technologii przyrostowych – czyli właśnie druku 3D – w kierunku wytwarzania personalizowanych nośników leków. Interdyscyplinarnym zespołem kieruje dr inż. Patrycja Szymczyk-Ziółkowska z Katedry Technologii Laserowych, Automatyzacji i Organizacji Produkcji na Wydziale Mechanicznym. Na projekt o nazwie „BIOAddMed” uzyskała grant z Narodowego Centrum Badań i Rozwoju w ramach programu „Lider”, który finansuje przedsięwzięcia rokujące na to, że ich rezultaty zostaną wdrożone w gospodarce.

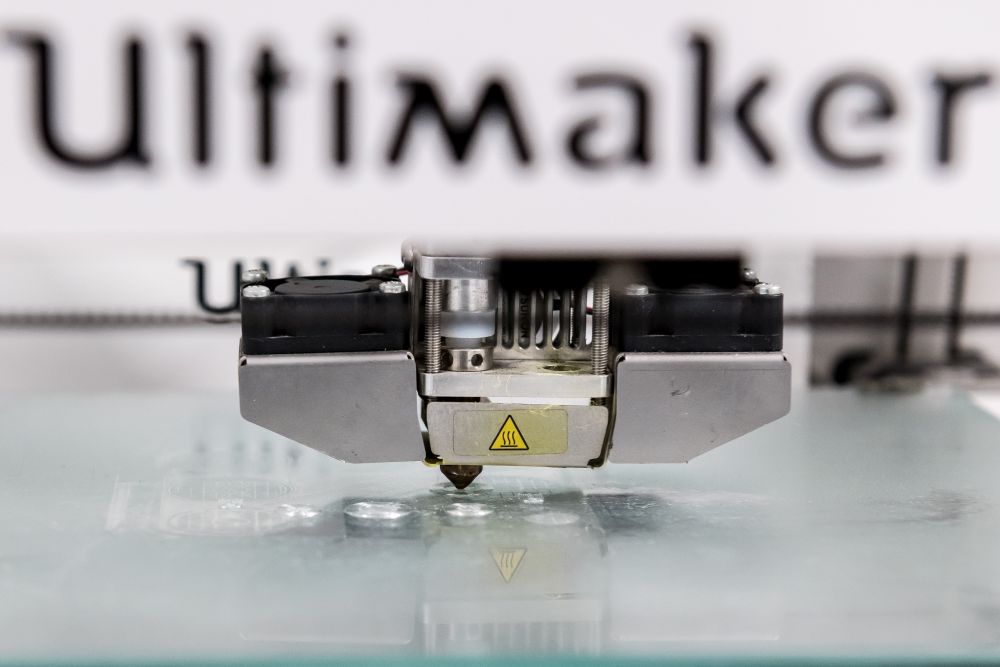

- W zależności od rodzaju technologii przyrostowego wytwarzania wyrób może powstawać w procesie klejenia, spiekania, topienia i utwardzania warstw, polimeryzacji cieczy lub przez miejscowe dostarczenie energii (wiązką elektronową, laserową czy światła UV). My postanowiliśmy skupić się na technologii ekstruzji materiału. Brzmi to pewnie skomplikowanie, ale sprowadza się do tego, że do głowicy urządzenia dostarcza się „drut” lub „filament” wykonany z polimeru termoplastycznego, który następnie jest nagrzewany i w postaci uplastycznionej wytłaczany na platformę roboczą w postaci cienkiej ścieżki, której szerokość określa średnica robocza dyszy drukarki – opowiada dr Szymczyk-Ziółkowska.

Jeszcze 15 lat temu ta technologia przyrostowa – znana jako FDM, czyli z ang. Fused Deposition Modeling – była chroniona patentem. Gdy patent wygasł, opracowano jej niskobudżetową odmianę, zakładającą prostotę konstrukcji, otwartą licencję projektu (a zatem nieograniczony dostęp do dokumentacji) i zapewniającą możliwość edycji wszystkich parametrów procesowych. Nazywa się Fused Filament Fabrication, czyli w skrócie FFF. Zainteresowani mogą ją dowolnie adaptować do swoich potrzeb.

Tą właśnie technologią zajęli się naukowcy z PWr, widząc w niej potencjał do wykorzystania w przemyśle farmaceutycznym i medycznym, przy jednoczesnym ograniczeniu kosztów potencjalnej produkcji.

- Większość badań dotyczących możliwości wykorzystywania polimerów termoplastycznych w inżynierii medycznej czy medycynie regeneracyjnej opierała się o wykorzystanie komercyjnej technologii FDM – opowiada dr Szymczyk-Ziółkowska. – Tylko nieliczne opublikowane prace dotyczyły niskobudżetowej technologii FFF i tak naprawdę nadal mamy dużo więcej pytań niż odpowiedzi, jeśli chodzi o konkretne kwestie np. związane z procesem wytwarzania materiału wsadowego, czyli „drutu”, w którym znalazłaby się substancja lecznicza, czy wpływem różnych czynników w procesie produkcji na właściwości wytwarzanej struktury. Tych odpowiedzi szukamy my.

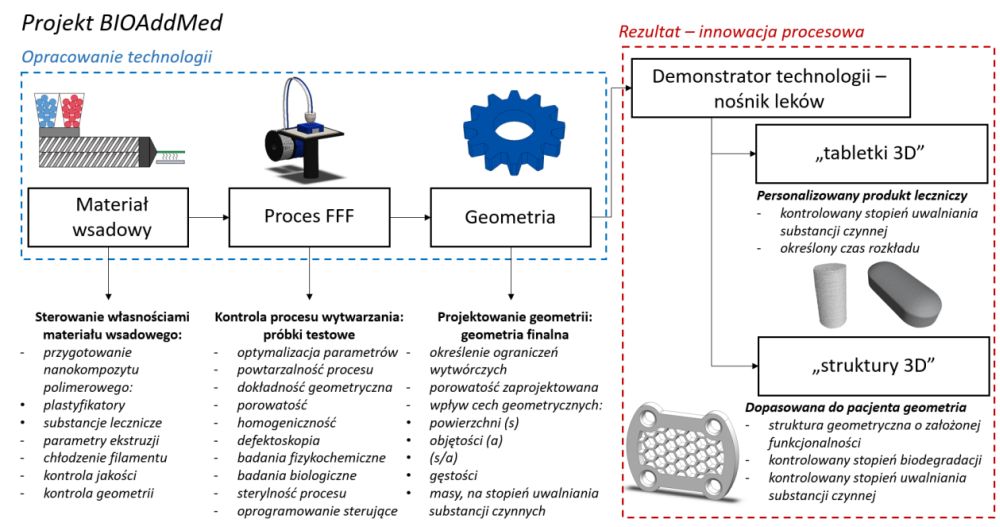

Dr Szymczyk-Ziółkowska opracowała schemat prac badawczych, który krok po kroku pokazuje, jak wiele takich odpowiedzi muszą znaleźć naukowcy, by opracować technologię druku nośników leków opartą o FFF, gotową do wykorzystania przez firmy z branży medycznej i farmaceutycznej – bo taki cel postawili sobie badacze.

Konsultacje z firmą farmaceutyczną i badania przedkliniczne

Konsultacje z firmą farmaceutyczną i badania przedkliniczne Jako materiał wsadowy – nazywany inaczej „filamentem” – zespół brał pod uwagę 15 różnych substancji. Po szeregu badań fizyko-chemicznych, związanych głównie z określeniem temperatury ich przetwórstwa, tę liczbę udało się ograniczyć do czterech. To biopolimery na bazie celulozy i dwa standardowe materiały wykorzystywane w druku 3D (polikaprolakton i polilaktyd). Wszystkie są oczywiście nietoksyczne i dopuszczone do użytku jako składniki żywności.

Jako materiał wsadowy – nazywany inaczej „filamentem” – zespół brał pod uwagę 15 różnych substancji. Po szeregu badań fizyko-chemicznych, związanych głównie z określeniem temperatury ich przetwórstwa, tę liczbę udało się ograniczyć do czterech. To biopolimery na bazie celulozy i dwa standardowe materiały wykorzystywane w druku 3D (polikaprolakton i polilaktyd). Wszystkie są oczywiście nietoksyczne i dopuszczone do użytku jako składniki żywności.

To jednak dopiero początek poszukiwania odpowiedzi związanych z materiałem wsadowym. Naukowcy muszą teraz określić, jakiego plastyfikatora mają użyć – czyli w tym przypadku bioobojętnej substancji, która sprawi, że wyprodukowany nośnik leku będzie elastyczny, ale zarazem trwały, a zatem niepękający zbyt łatwo. Muszą też wyznaczyć, ile procentowo takiego plastyfikatora będzie w filamencie, podobnie jak w przypadku samego leku (na razie wykorzystują tylko substancje przeciwzapalne). Do tego konieczne jest określenie m.in. parametrów ekstruzji (czyli drukowania) oraz chłodzenia filamentu.

- Wstępnie opracowaliśmy już filamenty, których skład i jakość były dla nas zadowalające – opowiada kierownik projektu. – Wytwarzamy z nich teraz materiały i struktury testowe, które poddamy ocenie pod kątem właściwości mechanicznych. Wyniki już teraz są obiecujące, choćby z tego względu, że udało nam się zachować jednorodność materiału.

Przed naukowcami jeszcze dwa lata pracy. W tym czasie m.in. określą stopień i czas degradacji testowych próbek, zajmą się zapewnieniem sterylności procesu produkcji czy przeprowadzą badania pozwalające na analizę i ocenę wpływu cech geometrycznych wytwarzanych obiektów na czas degradacji i stopień uwalniania substancji leczniczych.

Przed naukowcami jeszcze dwa lata pracy. W tym czasie m.in. określą stopień i czas degradacji testowych próbek, zajmą się zapewnieniem sterylności procesu produkcji czy przeprowadzą badania pozwalające na analizę i ocenę wpływu cech geometrycznych wytwarzanych obiektów na czas degradacji i stopień uwalniania substancji leczniczych.

- Stale konsultujemy się z firmą farmaceutyczną, korzystając z wiedzy i doświadczenia jej pracowników. Pozwoli nam to na analizę finansowo-techniczną, czyli w praktyce m.in. na określenie, w przypadku których schorzeń, chorób czy grup chorób personalizowane „tabletki 3D” mogą okazać się lepszą alternatywą dla tradycyjnych leków, tak jak stało się w przypadku amerykańskiego leku na padaczkę – opowiada dr Szymczyk-Ziółkowska. – Jesteśmy bowiem przekonani, że takie leki nie wyprą dotychczasowych z rynku. Ich producenci raczej znajdą sobie nisze, w których „leki 3D” będą najbardziej skutecznym czy komfortowym rozwiązaniem dla pacjentów.

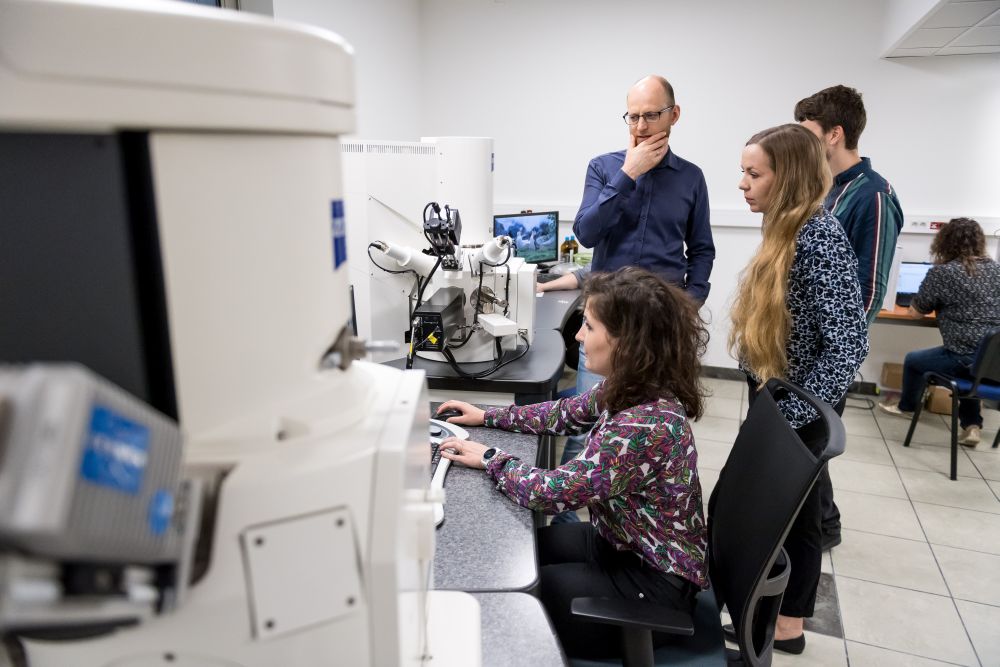

Wyprodukowane przez naukowców z PWr struktury takie jak skafoldy przejdą też badania in vitro – dzięki współpracy zespołu z dr hab. n. med. Adamem Junką z Katedry i Zakładu Mikrobiologii Farmaceutycznej i Parazytologii na wrocławskim Uniwersytecie Medycznym.

- W kontekście drukowanych przez nas struktur takie badania będą sprowadzały się do sprawdzenia właściwości biologicznych, czyli zdolności do wzrostu na ich powierzchni komórek m.in. kościotwórczych czy nabłonkowych oraz występowania potencjalnej cytotoksyczności naszych materiałów w otoczeniu tych komórek. Zobaczymy po prostu, czy te komórki zachowują się tak, jak tego oczekujemy, a zatem czy chętnie się namnażają , czy też może nasze materiały oddziałują na nie w jakiś negatywny sposób, czego oczywiście byśmy nie chcieli – tłumaczy dr Szymczyk-Ziółkowska.

Materiały opracowane w ramach projektu przetwarzane są na typowym komercyjnym urządzeniu ze średniej półki cenowej. Ma ono jednak otwarte parametry, co pozwala na ich modyfikację. Naukowcy zamierzają dostosować „drukarkę 3D”, tak by gwarantowała sterylność i powtarzalność procesu, co jest konieczne, zanim gotowe wyroby trafią do badań klinicznych. Członkowie zespołu chcą m.in. odpowiednio osłonić urządzenie, zastąpić pewne elementy tymi wykonanymi ze stali nierdzewnej i zainstalować wewnątrz czujniki, które pozwolą na pełną kontrolę temperatury i wilgotności.

Jak podkreśla dr Szymczyk-Ziółkowska, efektem całego projektu ma być innowacja procesowa.

– Chcemy dostarczyć gotowe rozwiązanie w postaci dopracowanego w najmniejszym szczególe procesu wytwarzania filamentu z substancją leczniczą, procesu przyrostowego wytwarzania nośników leków oraz całego schematu doboru parametrów procesowych i analizy wpływu tych parametrów na gotowy wyrób. Firma zainteresowana produkcją „tabletek 3D” czy np. „rusztowań” uwalniających substancje przeciwzapalne będzie mogła kupić od nas licencję i od razu wdrożyć u siebie taką technologię – tłumaczy badaczka.

Nad projektem „BIOAddMed” pracuje zespół w składzie: dr inż. Patrycja Szymczyk-Ziółkowska, dr inż. Grzegorz Ziółkowski, dr inż. Małgorzata Rusińska, dr inż. Magdalena Tomanik, mgr inż. Piotr Gruber, mgr inż. Viktoria Hoppe, inż. Emilia Tokarczyk – wszyscy z Wydziału Mechanicznego oraz dr hab. inż. Konrad Szustakiewicz z Wydziału Chemicznego.

Lucyna Róg

Nasze strony internetowe i oparte na nich usługi używają informacji zapisanych w plikach cookies. Korzystając z serwisu wyrażasz zgodę na używanie plików cookies zgodnie z aktualnymi ustawieniami przeglądarki, które możesz zmienić w dowolnej chwili. Ochrona danych osobowych »