TWOJA PRZEGLĄDARKA JEST NIEAKTUALNA.

Wykryliśmy, że używasz nieaktualnej przeglądarki, przez co nasz serwis może dla Ciebie działać niepoprawnie. Zalecamy aktualizację lub przejście na inną przeglądarkę.

Data: 15.10.2021 Kategoria: nauka/badania/innowacje, współpraca międzynarodowa, współpraca z przemysłem, Wydział Mechaniczny

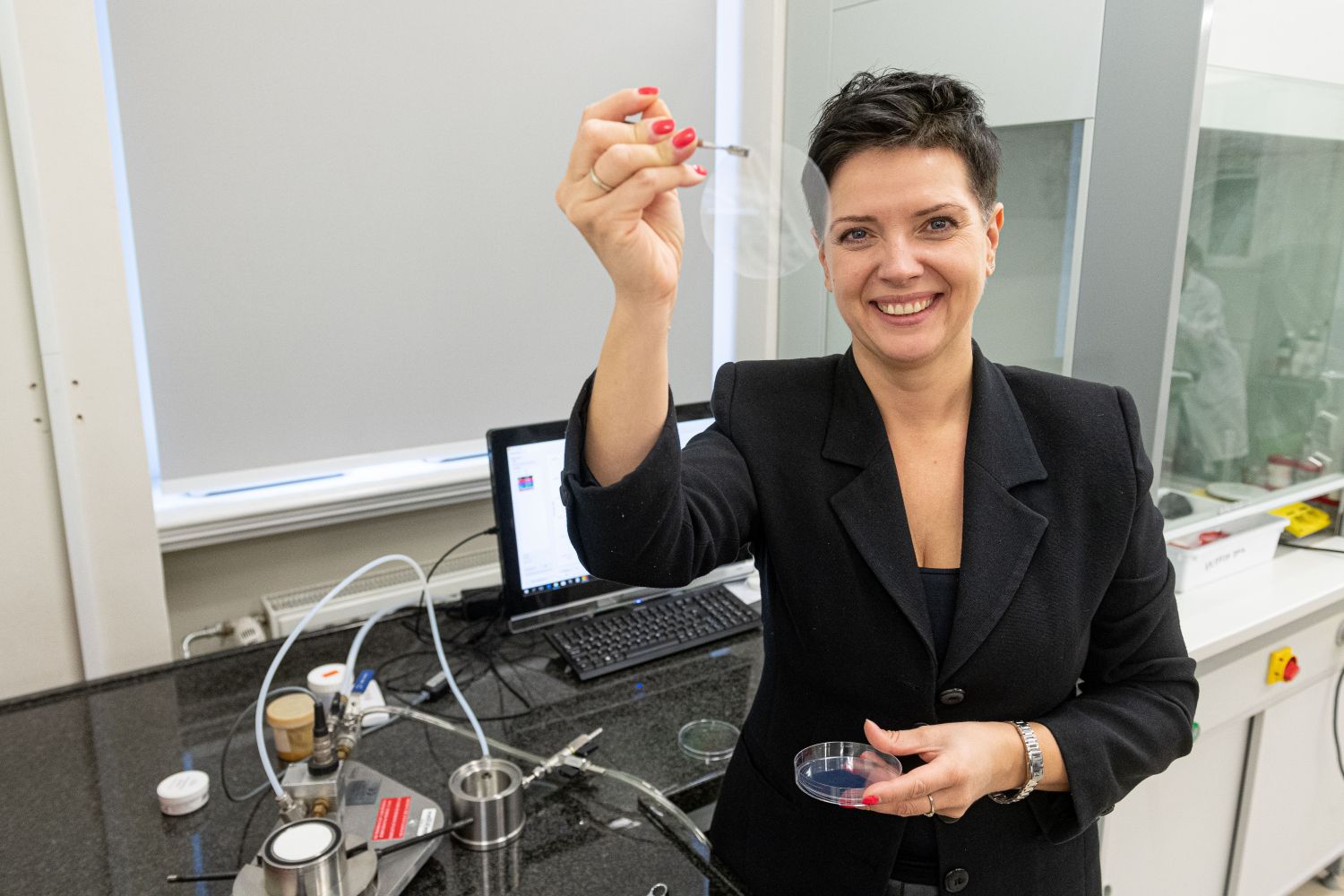

Zespół dr Justyny Krzak z Wydziału Mechanicznego pracuje nad poprawą wydajności kompozytowych zbiorników wysokociśnieniowych do przechowywania wodoru. To kolejny krok na drodze do wykorzystania tego surowca jako paliwa przyszłości.

Na wodór stawiają obecnie międzynarodowe korporacje, najbogatsze państwa świata i Unia Europejska. Neutralne dla środowiska paliwo ma nam w przyszłości pomóc zrealizować założenia klimatyczne przyjęte w Europejskim Zielonym Ładzie. Do 2030 r. mamy bowiem zredukować emisję gazów cieplarnianych o co najmniej 55 proc. w stosunku do poziomów z 1990 r.

Inwestycje w wykorzystanie wodoru mają tu odegrać kluczową rolę. Dlaczego? Bo jest to źródło niewyczerpalne, a wytwarzanie energii z tzw. zielonego wodoru należy do jednej z najczystszych metod jej produkcji. „Zielony” oznacza w tym przypadku wodór pozyskany w procesie elektrolizy, kiedy to woda jest rozkładana na wodór i tlen za pomocą energii elektrycznej wytwarzanej z OZE. Wodór jest też bezemisyjny – podczas jego bezpośredniego spalania powstają jedynie tlenki azotu i para wodna, a przy jego utlenianiu w ogniwach paliwowych produktem ubocznym jest wyłącznie ta ostatnia.

Dlatego Unia Europejska postanowiła, że w 2050 r. zielony wodór ma odpowiadać za 24 proc. unijnego zapotrzebowania na energię. Szeroko rozumianą – bo ten surowiec może być wykorzystywany nie tylko w energetyce, ale także w przemyśle czy w transporcie (samochodowym, morskim i kolejowym).

By wodór stał się stosowanym powszechnie paliwem, konieczne są jednak dodatkowe badania i ulepszenia, które zniwelują ograniczenia, jakie obecnie wiążą się z tym surowcem. Np. wynikające z jego magazynowania.

Najpopularniejszą metodą jest przechowywanie go w postaci sprężonego gazu w zbiornikach ciśnieniowych – w zakresie ciśnień od 150 do 800 bar. Takie zbiorniki mogą być metalowe lub kompozytowe (lżejsze o 50–75 proc., co jest nie bez znaczenia zarówno dla transportu, jak i dla przemysłu). Tu pojawia się jednak problem. Wodór jako najmniejsza cząsteczka na świecie z łatwością „prześlizguje się” przez struktury takich materiałów. Jego wysoka przenikalność oznacza straty finansowe i wpływa na bezpieczeństwo stosowania zbiorników z tym gazem. Rozwijane są więc różne techniki przechowywania, m.in. proponuje się zastosowanie odpowiedniej powłoki zapewniającej szczelność zbiornika.

W Katedrze Mechaniki, Inżynierii Materiałowej i Biomedycznej na Wydziale Mechanicznym naukowcy od wielu lat prowadzą badania w zakresie zbiorników wysokociśnieniowych*, równolegle badacze rozwijają technologię zol-żel**, czyli metodę syntezy materiałów, w której z cieczy otrzymuje się ciało stałe w temperaturze pokojowej.

W Katedrze Mechaniki, Inżynierii Materiałowej i Biomedycznej na Wydziale Mechanicznym naukowcy od wielu lat prowadzą badania w zakresie zbiorników wysokociśnieniowych*, równolegle badacze rozwijają technologię zol-żel**, czyli metodę syntezy materiałów, w której z cieczy otrzymuje się ciało stałe w temperaturze pokojowej.

Sama przemiana zol-żel jest podobna do utwardzania żywicy, żelowania galaretki czy przygotowywania dżemu z pektyną – choć proces jest zdecydowanie bardziej złożony, z reakcjami i etapami, które wpływają na parametry otrzymywanych materiałów.

Wykorzystując tę technologię, badacze z PWr tworzą powłoki tlenkowe, które stanowią barierę dla wodoru.

- Możemy już pochwalić się pewnymi wynikami ograniczenia przenikalności tego gazu – opowiada dr inż. Justyna Krzak z Zespołu Badawczego Materiałów Zol-Żelowych w Katedrze Mechaniki, Inżynierii Materiałowej i Biomedycznej. – W badaniach prowadzonych we współpracy z AirLiquide we Francji wykazaliśmy, że wytworzone przez nas powłoki tlenkowe poprawiają barierowość polietylenu HDPE o 36 proc. To duży potencjał, który wzbudza spore zainteresowanie zagranicznych firm produkujących linery do zbiorników wysokociśnieniowych, czyli tę część, która bezpośrednio odpowiada za zatrzymanie gazu w środku. Dlatego dotychczasowe wyniki traktujemy jako wstępne i kontynuujemy nasze badania nad uszczelnieniem polimerów.

Dr Krzak pozyskała grant HyStor z programu Small Grant Scheme Narodowego Centrum Badań i Rozwoju finansowanego z Funduszy Norweskich. SGS to program wsparcia polskich kobiet naukowców w tych dziedzinach nauki, gdzie udział kobiet jest najmniejszy, w szczególności w stosowanych naukach technicznych.

Dzięki niemu badaczka wspólnie ze swoim zespołem będzie dążyć do zwiększenia współczynnika barierowości materiałów polimerowych co najmniej o jeden rząd wielkości.

– Wiemy, że nasza powłoka potrafi ograniczać przenikanie wodoru – tłumaczy dr Krzak – ale wciąż badamy szczegóły mechanizmu blokowania. Wiadomo, że redukcja przenikania gazów o najmniejszych cząsteczkach – jak właśnie wodór – nie jest zależna wyłącznie od rozmiaru porów w materiale blokującym. Wpływają na nią m.in. oddziaływania powstające między cząsteczkami gazu a materiałem powłoki, a na te oddziaływania wpływa m.in. pole mechaniczne występujące w zbiorniku wysokociśnieniowym. To złożone, interdyscyplinarne zagadnienie.

– Wiemy, że nasza powłoka potrafi ograniczać przenikanie wodoru – tłumaczy dr Krzak – ale wciąż badamy szczegóły mechanizmu blokowania. Wiadomo, że redukcja przenikania gazów o najmniejszych cząsteczkach – jak właśnie wodór – nie jest zależna wyłącznie od rozmiaru porów w materiale blokującym. Wpływają na nią m.in. oddziaływania powstające między cząsteczkami gazu a materiałem powłoki, a na te oddziaływania wpływa m.in. pole mechaniczne występujące w zbiorniku wysokociśnieniowym. To złożone, interdyscyplinarne zagadnienie.

Naukowcy będą zgłębiać mechanizm blokowania, by poprawić jego efektywność. Na tym więc skupią się w pierwszym etapie swojego projektu o akronimie HyStor (Improving the Efficiency of Hydrogen Storage Vessels through Novel Oxide Coatings).

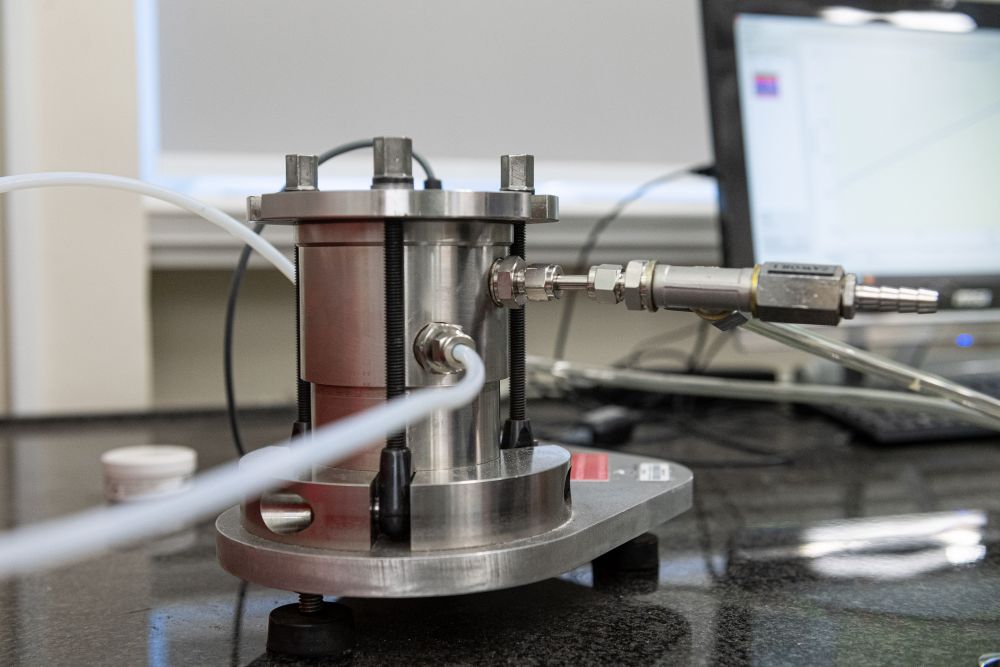

W laboratoriach pomiarowych materiałów zol-żelowych Katedry Mechaniki, Inżynierii Materiałowej i Biomedycznej mogą korzystać z jedynego w Polsce stanowiska do pomiaru przenikalności wodoru przy 2 atmosferach nadciśnienia. Prace naukowców z innych ośrodków badawczych – m.in. Japonii – wskazują jednak, że wartość ciśnienia pomiaru ma bezpośredni wpływ na przenikalność wodoru (np. HDPE pod ciśnieniem 100 barów będzie miał większą przenikalność niż pod ciśnieniem 700 barów). Dlatego liczą na to, że uda im się zrealizować badania oddziaływań na poziomie elektronowym z zastosowaniem zaawansowanych technik spektroskopowych i synchrotronowych, które pozwolą przeprowadzić badania z wodorem przy wyższym ciśnieniu.

Jednocześnie będą prowadzili badania polegające na modyfikowaniu zol-żelowych materiałów, które stosują do wytworzenia powłok uszczelniających, oraz parametrów samego procesu, by przygotować paletę materiałów o wyższym poziomie blokowania niż do tej pory. Będą więc m.in. zmieniać strukturę wytwarzanych powłok – na jeszcze bardziej nieuporządkowaną lub je domieszkować.

Kolejnym etapem projektu będą prace nad narzędziem do nanoszenia powłoki na liner.

– W przypadku małych powierzchni do naniesienia powłoki stosuje się technikę zanurzeniową – opowiada dr Krzak. – Tutaj mamy jednak do czynienia z dużymi próbkami, a w zasadzie zbiornikami. Musimy więc opracować metodę do zastosowania w skali przemysłowej. W tym celu zbudujemy głowicę umożliwiającą nanoszenie warstwy, jej stabilizację oraz detekcję ewentualnych nieciągłości w powłoce.

– W przypadku małych powierzchni do naniesienia powłoki stosuje się technikę zanurzeniową – opowiada dr Krzak. – Tutaj mamy jednak do czynienia z dużymi próbkami, a w zasadzie zbiornikami. Musimy więc opracować metodę do zastosowania w skali przemysłowej. W tym celu zbudujemy głowicę umożliwiającą nanoszenie warstwy, jej stabilizację oraz detekcję ewentualnych nieciągłości w powłoce.

Naukowcy pracują też nad rozwiązaniem odpowiedzialnym za bardzo precyzyjne ruchy głowicy – co jest istotne w przypadku nanoszenia warstw o grubości zaledwie kilkudziesięciu nanometrów na powierzchnię około kilkunastu metrów kwadratowych i to w dodatku z krzywiznami. Najmniejsze odchylenie oznaczałoby defekty w powłoce. – A te są nieuniknione, na tak dużej powierzchni, ważne jednak byśmy je znali, potrafili kontrolować i naprawiać – dodaje dr Krzak.

Ostatnim etapem będzie naniesienie powłoki na komercyjnie dostępny zbiornik kompozytowy i poddanie go badaniu w wysokim ciśnieniu – tak by dowieść, że opracowana technologia nadaje się do wprowadzenia na rynek. Póki co nikt jeszcze na świecie komercyjnie nie stosuje takich rozwiązań.

Nad projektem HyStor pracuje interdyscyplinarny zespół badaczy, w którym są m.in. inżynierowie materiałowi, chemicy, optoelektronik, fizyk, czy specjalista od procesów. Tworzą go obok dr inż. Justyny Krzak, doktoranci: Anna Szczurek, Natalia Kaczmarczyk i Bartosz Babiarczyk, dr Beata Borak, Przemysław Wiewiórski, dr inż. Paweł Gąsior i dr Walis Jones.

*Prof. J. Kaleta, dr P. Gąsior – badania oraz SHM kompozytowych zbiorników wysokociśnieniowych czy dr hab. W. Błażejewski, prof. PWr – badania materiałów kompozytowych oraz wytwarzanie zbiorników.

** Dr hab. M. Jasiorski prof. PWr – synteza proszków i warstw proszkowych, dr hab. Agnieszka Baszczuk, prof. PWr – strutury perowskitowe, dr B.Borak – synteza i funkcjonalizacja proszków, dr J.Krzak – synteza powłok z hydrolizatów, mgr B.Babiarczuk – synteza aerożeli.

Lucyna Róg

Nasze strony internetowe i oparte na nich usługi używają informacji zapisanych w plikach cookies. Korzystając z serwisu wyrażasz zgodę na używanie plików cookies zgodnie z aktualnymi ustawieniami przeglądarki, które możesz zmienić w dowolnej chwili. Ochrona danych osobowych »