TWOJA PRZEGLĄDARKA JEST NIEAKTUALNA.

Wykryliśmy, że używasz nieaktualnej przeglądarki, przez co nasz serwis może dla Ciebie działać niepoprawnie. Zalecamy aktualizację lub przejście na inną przeglądarkę.

Data: 15.03.2021 Kategoria: nauka/badania/innowacje, współpraca międzynarodowa, współpraca z przemysłem, Wydział Geoinżynierii, Górnictwa i Geologii, Wydział Matematyki

Naukowcy z Politechniki Wrocławskiej wspólnie z partnerami z Polski i Finlandii tworzą system, dzięki któremu maszyny przerabiające górniczy urobek będą pracować jeszcze wydajniej. Prace nad rozwiązaniem, które poprawi monitorowanie i diagnostykę tych urządzeń, są już na finiszu.

Pozyskiwanie takich surowców jak miedź czy srebro to wieloetapowy i skomplikowany proces – polegający nie tylko na wydobyciu urobku w kopalni, ale także odpowiedniej jego przeróbce, już na powierzchni ziemi.

Pozyskiwanie takich surowców jak miedź czy srebro to wieloetapowy i skomplikowany proces – polegający nie tylko na wydobyciu urobku w kopalni, ale także odpowiedniej jego przeróbce, już na powierzchni ziemi.

– Ruda z kopalni KGHM zawiera średnio około 2 proc. miedzi – opowiada prof. Radosław Zimroz, dziekan Wydziału Geoinżynierii, Górnictwa i Geologii PWr. – Spod ziemi trafia do zakładu wzbogacania rud, gdzie jest przetwarzana na tzw. koncentrat, zawierający już między 15 a 20 proc. miedzi. By tak się stało, musi przejść m.in. różne procesy przeróbki mechanicznej, takie jak kruszenie, przesiewanie i mielenie. Maszyny, które są za to odpowiedzialne, pracują w trudnych warunkach – w stałym zapyleniu i przy zmiennych obciążeniach i przeciążeniach. Dlatego wymagają specjalnego nadzoru, by nie dochodziło do ich awarii, a ich praca była maksymalnie wydajna.

Jak podkreśla prof. Zimroz, klasyczne procedury diagnostyczne w przypadku maszyn z zakładów wzbogacania rud okazywały się zawodne – i to już na etapie prac badawczych czy testów. Dlatego konieczne jest stworzenie systemu specjalnie dla nich, korzystającego z najnowszych technologii i rozwiązań opracowanych przez naukowców.

Taki system powstaje dzięki współpracy w ramach międzynarodowego konsorcjum i finansowaniu z EIT Raw Materials – z programu Horyzont 2020. Pracują nad nimi naukowcy z Politechniki Wrocławskiej i specjaliści z KGHM Polska Miedź, KGHM CUPRUM Centrum Badawczo-Rozwojowe i firmy AmePlus oraz partnerzy z Finlandii – dostawca maszyn i technologii Metso Oy, a także Uniwersytet w Tampere.

Taki system powstaje dzięki współpracy w ramach międzynarodowego konsorcjum i finansowaniu z EIT Raw Materials – z programu Horyzont 2020. Pracują nad nimi naukowcy z Politechniki Wrocławskiej i specjaliści z KGHM Polska Miedź, KGHM CUPRUM Centrum Badawczo-Rozwojowe i firmy AmePlus oraz partnerzy z Finlandii – dostawca maszyn i technologii Metso Oy, a także Uniwersytet w Tampere.

Projekt nosi nazwę OPMO, z ang. Operational Monitoring of Mineral Crushing Machinery. Efektem trzech lat pracy będzie połączony nowoczesny system monitorowania i diagnostyki maszyn do przeróbki surowców, a konkretnie: maszyn do kruszenia (kruszarek stożkowych i szczękowych) oraz przesiewaczy. Na kruszarkach koncentrują się Finowie, a przesiewaczami zajęli się naukowcy z Politechniki Wrocławskiej. Co ciekawe, projekt połączył badaczy z Wydziału Geoinżynierii, Górnictwa i Geologii (skupionych w zespole Digital Mining Center) i z Wydziału Matematyki.

- W projekcie rozwijamy algorytmy diagnostyczne – opowiada dr hab. inż. Agnieszka Wyłomańska, prof. uczelni z Wydziału Matematyki. – Wymyśliliśmy nowe algorytmy i nowe metody uwzględniające bardzo specyficzne „zachowania” danych, które zbieramy z czujników umieszczonych na przesiewaczach. Ponieważ maszyny pracują w obecności silnych zakłóceń, w tym takich o impulsowym charakterze, niemożliwe było zastosowanie klasycznych algorytmów do badania sygnałów drganiowych. Dlatego rozwijamy procesy stochastyczne o rozkładach ciężkoogonowych.

- W projekcie rozwijamy algorytmy diagnostyczne – opowiada dr hab. inż. Agnieszka Wyłomańska, prof. uczelni z Wydziału Matematyki. – Wymyśliliśmy nowe algorytmy i nowe metody uwzględniające bardzo specyficzne „zachowania” danych, które zbieramy z czujników umieszczonych na przesiewaczach. Ponieważ maszyny pracują w obecności silnych zakłóceń, w tym takich o impulsowym charakterze, niemożliwe było zastosowanie klasycznych algorytmów do badania sygnałów drganiowych. Dlatego rozwijamy procesy stochastyczne o rozkładach ciężkoogonowych.

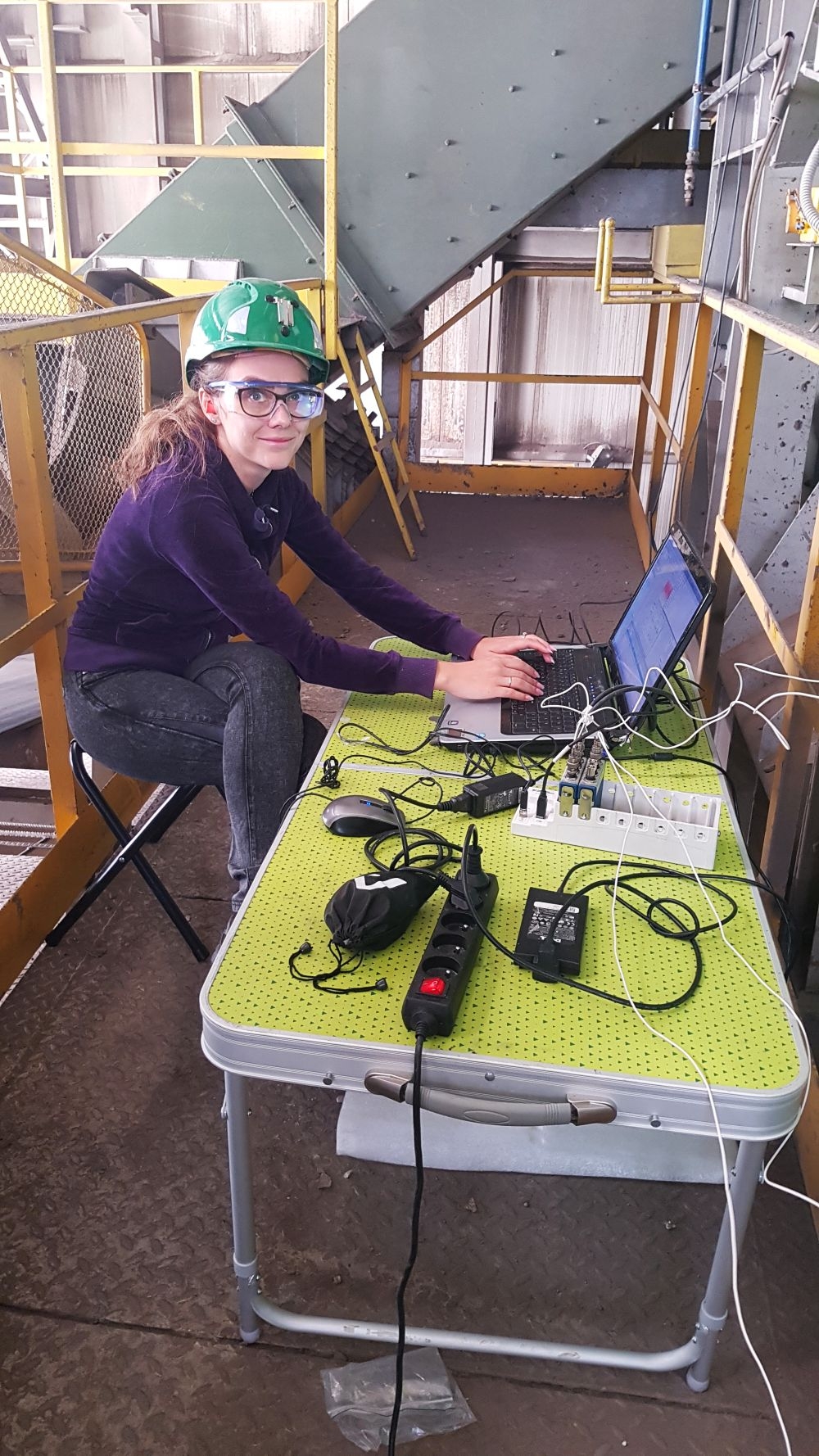

Badania toczą się w laboratoriach m.in. nowoczesnego kompleksu GEO-3EM, otwartego przed dwoma laty na Politechnice Wrocławskiej, a także w należącym do KGHM Zakładzie Wzbogacania Rud w Polkowicach.

Projekt realizowany przez konsorcjum jest tzw. up-scalingiem. Oznacza to, że jest przedsięwzięciem badawczo-wdrożeniowym, który rozwija technologie już istniejące i zakończy się opracowaniem produktu innowacyjnego w skali światowej.

Projekt realizowany przez konsorcjum jest tzw. up-scalingiem. Oznacza to, że jest przedsięwzięciem badawczo-wdrożeniowym, który rozwija technologie już istniejące i zakończy się opracowaniem produktu innowacyjnego w skali światowej.

Rozwiązanie przygotowywane przez członków konsorcjum polega więc na aktualizacji istniejących systemów monitorowania, modernizacji niektórych nowych komponentów i połączeniu dostępnych danych – tak, by w efekcie zapewnić wysoką wydajność przetwarzania ich w informacje ważne z punktu widzenia np. decyzji o planowaniu przeglądów i napraw maszyn.

- Pracując nad naszym systemem, dodaliśmy kilka nowych czujników zbierających dane, zmieniliśmy parametry tych już działających, a także poprawiliśmy jakość gromadzenia danych – tłumaczy prof. Zimroz, który kieruje projektem OPMO na wydziale. – Np. zwiększyliśmy częstotliwość próbkowania, czyli dużo częściej zapisujemy wartości z czujników i tak np. w przypadku czujników drgania dzieje się tak 48 tys. razy na sekundę.

Poza danymi o drganiu system zbiera także: sygnały emisji akustycznej z łożysk (do tej pory na przesiewaczach takich czujników nie wykorzystywano), informacje o temperaturze konkretnych elementów maszyn i temperaturze otoczenia (latem w halach zakładu wzbogacania rud bywa bardzo gorąco), dane o hałasie, natężeniu prądu rejestrowanym na silniku napędzającym maszynę oraz nagrania wideo ze strugi urobku. – Zapisujemy więc, jak przesiewacz pracuje, jaki urobek do niego trafia, jaka jest jego granulacja itd. Ale także mamy sygnał akustyczny, gdy do maszyny spada duża bryła rudy – tłumaczy prof. Zimroz.

Poza danymi o drganiu system zbiera także: sygnały emisji akustycznej z łożysk (do tej pory na przesiewaczach takich czujników nie wykorzystywano), informacje o temperaturze konkretnych elementów maszyn i temperaturze otoczenia (latem w halach zakładu wzbogacania rud bywa bardzo gorąco), dane o hałasie, natężeniu prądu rejestrowanym na silniku napędzającym maszynę oraz nagrania wideo ze strugi urobku. – Zapisujemy więc, jak przesiewacz pracuje, jaki urobek do niego trafia, jaka jest jego granulacja itd. Ale także mamy sygnał akustyczny, gdy do maszyny spada duża bryła rudy – tłumaczy prof. Zimroz.

5 GB danych codziennie!

W rezultacie każdego dnia system gromadzi w chmurze aż 5 GB danych. Konieczne było nawet uruchomienie łącza światłowodowego, które umożliwiło szybką transmisję danych między maszyną a centrum dowodzenia w Zakładzie Wzbogacania Rud w KGHM.

- Z racji tego, że dane te pochodzą z różnych czujników i mają różną formę – np. nagrania wideo i zapis wartości akustycznych – musieliśmy opracować strukturę ich przechowywania i zapewnić możliwość ich synchronicznej analizy przy różnych częstotliwościach rejestracji – podkreśla dr Jacek Wodecki z W6, który wspólnie z Anną Michalak zajmuje się w OPMO kwestiami związanymi z przetwarzaniem danych w chmurze i Big Data. – W diagnostyce stanu urządzeń mechanicznych ważna jest autodiagnostyka czujników. Na podstawie zebranych danych historycznych nasz system buduje trendy we wskaźnikach stanu, dzięki którym serwis identyfikuje usterki elementów maszyny.

Docelowo system w czasie rzeczywistym będzie automatycznie wykrywał uszkodzenia, a także przewidywał awarie i w związku z tym informował o potrzebie przeprowadzenia konkretnych prac, by ich uniknąć.

Oprócz diagnostyki elementów maszyn wibracyjnych projekt OPMO może stać się także podstawą do wykorzystania sygnałów drganiowych jako wskaźników efektywności procesu obróbki sypkich materiałów. Dlatego, że skuteczność przesiewania w znacznym stopniu zależy od trajektorii powierzchni przesiewających i synchronicznej pracy wibratorów w tych maszynach. Do tej pory jednak w żadnen sposób tego nie kontrolowano. Tymczasem wykrywanie odchyleń w działaniu przesiewacza pozwoli zoptymalizować jego pracę i zmniejszy zużycie energii na tonę produktu.

- Korzystanie z naszego systemu będzie więc oznaczało dla firmy oszczędności związane z poprawą efektywności procesu, a także możliwość monitorowania stopniowej degradacji maszyn, przewidywania awarii i planowania remontów, a w efekcie: zwiększenie dostępności operacyjnej maszyn – tłumaczy dr Magdalena Worsa-Kozak z W6.

- Korzystanie z naszego systemu będzie więc oznaczało dla firmy oszczędności związane z poprawą efektywności procesu, a także możliwość monitorowania stopniowej degradacji maszyn, przewidywania awarii i planowania remontów, a w efekcie: zwiększenie dostępności operacyjnej maszyn – tłumaczy dr Magdalena Worsa-Kozak z W6.

Badania prowadzone w ramach OPMO prowadzą do rozwijania kolejnych zagadnień. Do tej pory zespół naukowców z PWr uzyskał dwa tzw. Fast Tracki. To dodatkowe finansowanie z EIT Raw Materials na działania, które pozwalają lepiej rozwinąć projekt czy np. wprowadzić na rynek dodatkowy produkt (będący niejako efektem ubocznym projektu podstawowego).

W planach są także projekty o znacznie większym zakresie. Dr Pavlo Krot z W6, który, zanim trafił do Digital Mining Center, przez 17 lat pracował w Ukraińskim Instytucie Żelaza i Stali, chce skupić się na rozwiązaniach konstrukcyjnych. – Zamierzamy analizować wpływ wzbudzenia wieloczęstotliwościowego sita przesiewacza na efektywność rozdzielania materiałów sypkich – opowiada. – Wspólnie z dr. Volodymerem Gurskym z Politechniki Lwowskiej pracujemy nad nową konstrukcją wibratora, która pozwoli na generowanie szerszego spektrum drgań i w rezultacie pozwoli inaczej sterować procesem przesiewania, by jego efekty były lepsze.

Analizy prowadzone w ramach OPMO stały się też podstawą do kolejnego grantu związanego z metodami matematycznymi – tym razem w ramach programu Opus Narodowego Centrum Nauki.

– Pracując nad algorytmami diagnostycznymi, odkryliśmy ich ograniczenia – tłumaczy prof. Wyłomańska. – Teraz badamy je z teoretycznego punktu widzenia. W projekcie współpracujemy z dr. Marcinem Piterą z Uniwersytetu Jagiellońskiego.

– Pracując nad algorytmami diagnostycznymi, odkryliśmy ich ograniczenia – tłumaczy prof. Wyłomańska. – Teraz badamy je z teoretycznego punktu widzenia. W projekcie współpracujemy z dr. Marcinem Piterą z Uniwersytetu Jagiellońskiego.

Naukowcy rozwijają także współpracę z prof. Jerome Antonim z INSA Lyon, uznawanego za światowy autorytet w zakresie procesów cyklostacjonarnych (zmieniających się cyklicznie w czasie). – W ramach OPMO rozwijamy nowe metody do detekcji zachowań cyklostacjonarnych w sygnałach drganiowych – wyjaśnia matematyczka. – Wspólnie z prof. Antonim nasza grupa badawcza zaproponowała nowe rozwiązanie w tym zakresie. Badania będą kontynuowane, a wyniki wkrótce ukażą się w artykułach naukowych w międzynarodowych renomowanych czasopismach.

Badaczka z Wydziału Matematyki podkreśla także, że powstało już kilka prac naukowych na temat teoretycznych własności statystyk wykorzystywanych w praktyce. – Do tego nasi studenci z kierunku matematyka stosowana mogą realizować praktyki studenckie w ramach OPMO, w czasie których wykorzystują metody matematyczne poznane podczas kursów do analizy rzeczywistych problemów przemysłowych. Wielu z nich kontynuuje później te badania w swoich dyplomach inżynierskich. W ten sposób praca w OPMO staje się inspiracją do tworzenia nowych obszarów badawczych, potencjalnie niewiążących się z tematyką górniczą – dodaje prof. Wyłomańska.

Pod okiem prof. Zimroza i prof. Wyłomańskiej powstają też doktoraty wdrożeniowe związane z metodami rozwijanymi w projekcie.

Pod okiem prof. Zimroza i prof. Wyłomańskiej powstają też doktoraty wdrożeniowe związane z metodami rozwijanymi w projekcie.

- A to nie koniec, bo wyniki uzyskane w OPMO stają się podstawą kolejnych projektów w ramach interdyscyplinarnych badań, podstawowych i przemysłowych – zaznacza prof. Zimroz. – Obecnie przygotowujemy wniosek na dofinansowanie w ramach programu Tango Narodowego Centrum Badań i Rozwoju, w ramach którego chcemy rozwijać nowe techniki do diagnostyki maszyn wykorzystujące zaawansowane metody matematyczne. Rozmawiamy także z badaczami z Chin, z Uniwersytetu Tsinghua w Pekinie, i planujemy wspólne przygotowanie wniosku do programu Sheng, finansowanego przez NCN.

OPMO to niejedyny projekt finansowany przez EIT Raw Materials, w jaki zaangażowani są naukowcy z Wydziału Geoinżynierii, Górnictwa i Geologii. Obecnie działają w kilku międzynarodowych konsorcjach, prowadząc badania w projektach o łącznej wartości około 9 mln euro (obok OPMO, to MaMMa, AMICOS, SafeMe4Mine, MEITIM, CEE-SIMP3, MOBI-US, EC-Geo-Sustain i OpenYourMine).

OPMO to niejedyny projekt finansowany przez EIT Raw Materials, w jaki zaangażowani są naukowcy z Wydziału Geoinżynierii, Górnictwa i Geologii. Obecnie działają w kilku międzynarodowych konsorcjach, prowadząc badania w projektach o łącznej wartości około 9 mln euro (obok OPMO, to MaMMa, AMICOS, SafeMe4Mine, MEITIM, CEE-SIMP3, MOBI-US, EC-Geo-Sustain i OpenYourMine).

- Innowacyjne projekty realizowane w EIT RawMaterials to poza wsparciem finansowym unikalna szansa realizacji ambitnego przedsięwzięcia w gronie partnerów z europejskiego sektora surowców – podkreśla Krzysztof Kubacki, Innovation Hub Director w EIT RawMaterials Innovation Hub CLC East. - To również ścisła współpraca między nauką i przemysłem z naciskiem na praktyczne zastosowanie rezultatów każdego z projektów. Politechnika Wrocławska jest aktywnym partnerem EIT RawMaterials od 2014 r. i mamy nadzieję, że będzie nadal aktywnie w takich projektach uczestniczyć. Transformacja gospodarki europejskiej w kierunku tzw. Zielonego Ładu nie może dokonać się bez surowców. Jednocześnie Europa jest dziś w dużej mierze uzależniona od importowania większości z nich. Dlatego właśnie innowacje w tym sektorze są tak potrzebne.

Prof. Zimroz podkreśla natomiast, że rozwijanie międzynarodowych projektów umożliwiło mu zbudowanie silnego zespołu. – Nasza grupa jest bardzo interdyscyplinarna – są w niej górnicy, elektronicy, matematycy, automatycy, mechanicy i geolodzy. A do tego zróżnicowana pod względem doświadczeń, bo tworzą ją zarówno profesorowie tytularni, naukowcy z kilku- i kilkunastoletnim dorobkiem, doktoranci, jak i studenci-praktykanci. Przed nami jeszcze na pewno wiele nowych projektów badawczych i ambitnych wyzwań.

Projekt jest dofinansowany z Europejskiego Instytutu Innowacji i Technologii (EIT) w ramach programu „Horyzont 2020”, Programu Ramowego UE w zakresie badań naukowych i innowacji.

Lucyna Róg

Nasze strony internetowe i oparte na nich usługi używają informacji zapisanych w plikach cookies. Korzystając z serwisu wyrażasz zgodę na używanie plików cookies zgodnie z aktualnymi ustawieniami przeglądarki, które możesz zmienić w dowolnej chwili. Ochrona danych osobowych »