TWOJA PRZEGLĄDARKA JEST NIEAKTUALNA.

Wykryliśmy, że używasz nieaktualnej przeglądarki, przez co nasz serwis może dla Ciebie działać niepoprawnie. Zalecamy aktualizację lub przejście na inną przeglądarkę.

Data: 30.12.2020 Kategoria: nauka/badania/innowacje, projekty międzyuczelniane, współpraca międzynarodowa, współpraca z przemysłem, Wydział Mechaniczny

Czy zakłady produkcyjne – zużywające ogromne ilości energii – są „skazane” na tę pochodzącą ze spalania paliw kopalnych? Międzynarodowe konsorcjum naukowców i specjalistów z firm pracuje nad technologiami, które pozwolą zaspokoić dużą część zapotrzebowania fabryk energią z kolektorów słonecznych. W badaniach uczestniczy Politechnika Wrocławska.

Jako pierwsze nowe rozwiązania będą testować dwa zakłady produkcyjne – rumuńska fabryka największego na świecie producenta stali, ArcellorMittal i grecka mleczarnia Mandrekas – słynny producent m.in. jogurtów.

Pierwszy z zakładów wytwarza spawane rury stalowe pokrywane barwnymi warstwami. Do ich nałożenia koniecznie jest podgrzanie materiału do temperatury co najmniej 220 st. C. Drugi do pasteryzacji mleka potrzebuje pary o ciśnieniu 8 barów (w temp. 175 st. C), a do tego musi przechowywać swoje jogurty w chłodzie (w około 5 st. C).

Dużą część ich zapotrzebowania na energię mają niedługo dostarczać technologie, nad którymi już pracują naukowcy i eksperci w ramach międzynarodowego projektu ASTEP (to skrót od Application of Solar Thermal Energy to Processes). W projekt zaangażowanych jest aż 16 partnerów – uczelni, firm i organizacji pozarządowych – z ośmiu europejskich krajów: Hiszpanii, Francji, Wielkiej Brytanii, Irlandii, Polski, Grecji, Rumunii i Cypru. Inicjatywą kieruje prof. Antonio Rovira z madryckiej uczelni Universidad Nacional de Educación a Distancia (UNED), a możliwa jest dzięki dofinansowaniu z unijnego Programu Badań i Innowacji „Horyzont 2020” (Horizon 2020 Research and Innovation programme).

W ciągu czterech lat partnerzy chcą rozwinąć dwie technologie i sprawdzić ich działanie w zakładach produkcyjnych. Część z nich skupi się więc na innowacyjnym kolektorze słonecznym (o nazwie SunDial). Ma on stanowić niezawodne źródło energii, także na szerokościach geograficznych, w których korzystanie z energii słonecznej do tej pory nie było zbyt opłacalne – ze względu na małe nasłonecznienie i częste zmiany pogody.

W ciągu czterech lat partnerzy chcą rozwinąć dwie technologie i sprawdzić ich działanie w zakładach produkcyjnych. Część z nich skupi się więc na innowacyjnym kolektorze słonecznym (o nazwie SunDial). Ma on stanowić niezawodne źródło energii, także na szerokościach geograficznych, w których korzystanie z energii słonecznej do tej pory nie było zbyt opłacalne – ze względu na małe nasłonecznienie i częste zmiany pogody.

W tym samym czasie inni partnerzy zajmą się budową akumulatora ciepła TES (Thermal Energy Storage), bazującego na materiałach zmiennofazowych. W te prace zaangażowani są naukowcy z Wydziału Mechanicznego PWr z Katedry Inżynierii Elementów Lekkich, Odlewnictwa i Automatyki.

- Materiały PCM, czyli zmiennofazowe mają tę właściwość, że gdy zmieniamy ich stan skupienia, np. podczas topnienia, są w stanie akumulować część dostarczonej do nich energii cieplnej w postaci tzw. ciepła utajonego. Oddają je w odwrotnym procesie, stając się w ten sposób źródłem energii – tłumaczy dr inż. Anna Dmitruk, badaczka zaangażowana w projekt ASTEP. – Dzięki nim możemy gromadzić energię do wykorzystania na później, np. w nocy, gdy nie da się jej pozyskiwać z kolektorów słonecznych.

Naukowcy z PWr zajmują się projektowaniem i wytworzeniem specjalnych, odlewanych ze stopów metali, przestrzennych wkładek tzw. „insertów” o dużym znaczeniu dla działania akumulatorów. Jak tłumaczy dr Dmitruk, same materiały PCM mają dosyć niską przewodność cieplną, dlatego długo się ładują. W związku z tym akumulowanie energii z kolektora słonecznego mogłoby trwać bardzo długo i prawdopodobnie natężenie promieniowania słonecznego nie wystarczyłoby do całkowitego naładowania akumulatora. Takim sytuacjom zapobiegną jednak „inserty” z PWr. – Powstają z metali, czyli materiałów o bardzo dużej przewodności cieplnej, co sprawia, że wspomagają transfer ciepła i skracają czas ładowania akumulatora – tłumaczy badaczka.

Naukowcy z PWr zajmują się projektowaniem i wytworzeniem specjalnych, odlewanych ze stopów metali, przestrzennych wkładek tzw. „insertów” o dużym znaczeniu dla działania akumulatorów. Jak tłumaczy dr Dmitruk, same materiały PCM mają dosyć niską przewodność cieplną, dlatego długo się ładują. W związku z tym akumulowanie energii z kolektora słonecznego mogłoby trwać bardzo długo i prawdopodobnie natężenie promieniowania słonecznego nie wystarczyłoby do całkowitego naładowania akumulatora. Takim sytuacjom zapobiegną jednak „inserty” z PWr. – Powstają z metali, czyli materiałów o bardzo dużej przewodności cieplnej, co sprawia, że wspomagają transfer ciepła i skracają czas ładowania akumulatora – tłumaczy badaczka.

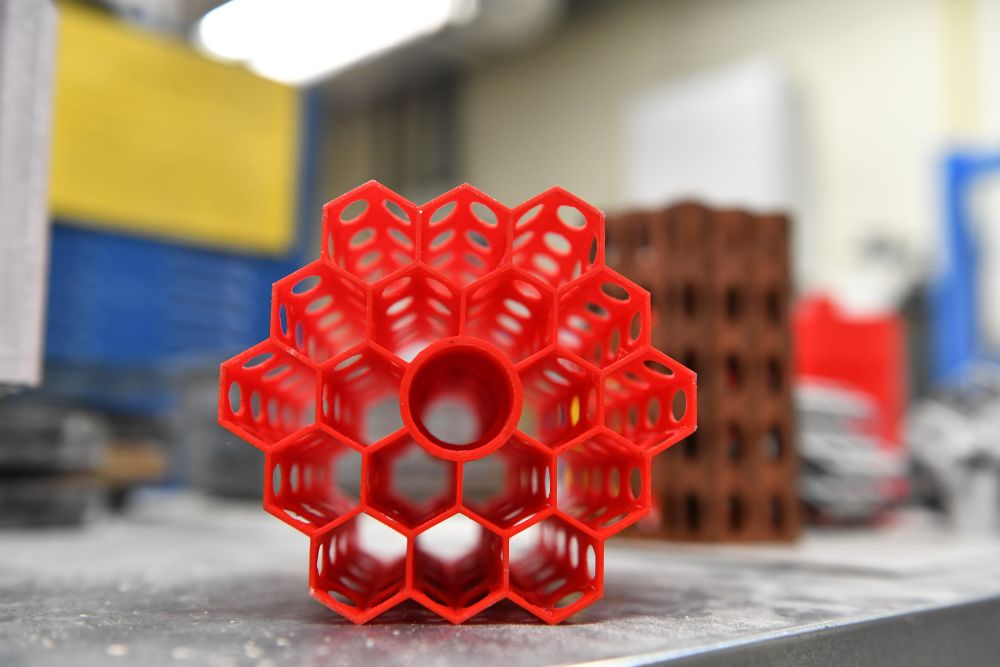

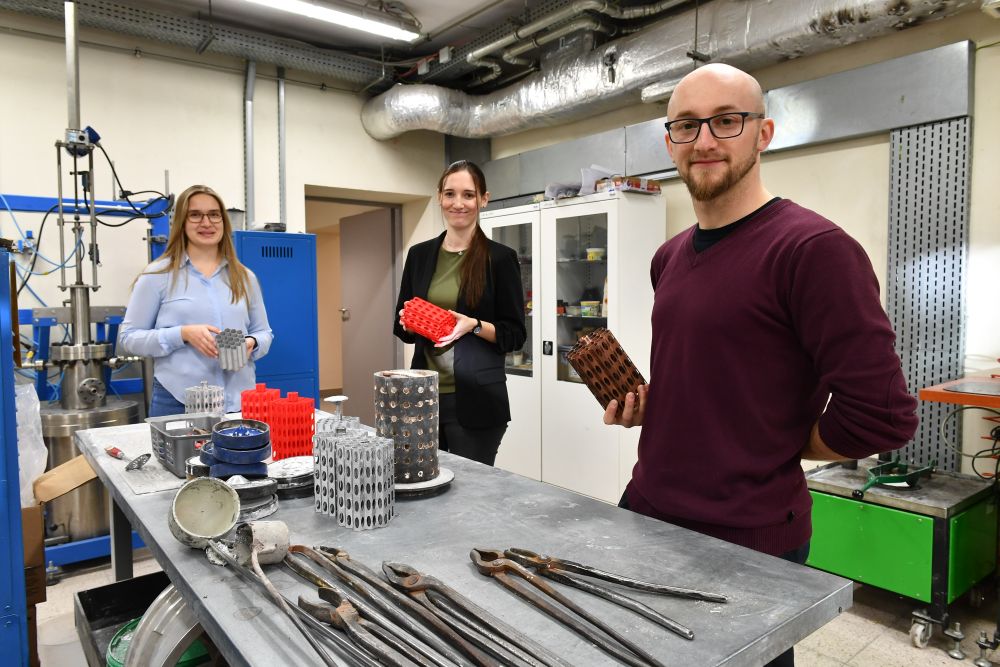

Wkładki są wytwarzane w procesie odlewania precyzyjnego. To przestrzenne odlewy w postaci struktur cienkościennych. Mają delikatne, ażurowe kształty przypominające plastry miodu. Pierwsze prototypy naukowcy tworzyli ze stopu cynku i aluminium – ze względu na jego dobrą lejność. Teraz odlewają kolejne tylko z aluminium, a w planach mają także wytwarzanie ich z miedzi, która jest metalem o jeszcze lepszej przewodności cieplnej. Naukowcy muszą jednak brać pod uwagę masę wkładek, która wpłynie na wagę całego akumulatora ciepła. Im mniejsza, tym lepiej dla całości.

Wkładki są wytwarzane w procesie odlewania precyzyjnego. To przestrzenne odlewy w postaci struktur cienkościennych. Mają delikatne, ażurowe kształty przypominające plastry miodu. Pierwsze prototypy naukowcy tworzyli ze stopu cynku i aluminium – ze względu na jego dobrą lejność. Teraz odlewają kolejne tylko z aluminium, a w planach mają także wytwarzanie ich z miedzi, która jest metalem o jeszcze lepszej przewodności cieplnej. Naukowcy muszą jednak brać pod uwagę masę wkładek, która wpłynie na wagę całego akumulatora ciepła. Im mniejsza, tym lepiej dla całości.

„Hurtowa” produkcja na PWr

„Hurtowa” produkcja na PWrMożliwe kształty struktur, a więc w konsekwencji i wkładek proponują partnerzy z Hiszpanii, którzy prowadzą symulacje z wykorzystaniem metod CFD (numerycznej mechaniki płynów). Na Wydziale Mechanicznym PWr są one następnie modelowane, odlewane i testowane laboratoryjnie w akumulatorze z konkretnym materiałem PCM.

- Wszystkim nam zależy na tym, by nie zwiększyć znacząco masy akumulatora, a jednocześnie optymalnie skrócić czas ładowania. Do tego istotne jest wyrównanie temperatur w akumulatorze, żeby gradient, czyli różnica temperatur w pobliżu źródła ciepła i z dala od niego, był możliwie najmniejszy, co gwarantuje nam sprawneładowanie. Dlatego testujemy różne materiały, kształty i dostosowujemy sam proces technologiczny – opowiada dr Dmitruk. – Bierzemy pod uwagę wiele kwestii np. grubość ścianki, wielkość „oczka” plastra miodu czy zastosowanie perforacji, co zmniejszy masę wkładki i poprawi konwekcję, czyli mieszanie się materiału PCM podczas topienia.

Gdy naukowcy wybiorą najlepszy kształt tych struktur, przejdą one testy w Hiszpanii, a potem wyprodukowane „hurtowo” na PWr, zostaną przetransportowane do Rumunii i Grecji, i tam zamontowane w docelowych akumulatorach. Według planów powinny być gotowe we wrześniu 2022 r. i wtedy zacznie się etap testów akumulatorów na miejscu, w zakładach produkcyjnych.

Więcej informacji na temat projektu ASTEP na jego stronie internetowej. Postępy projektu można także śledzić na Twitterze i LinkedIn.

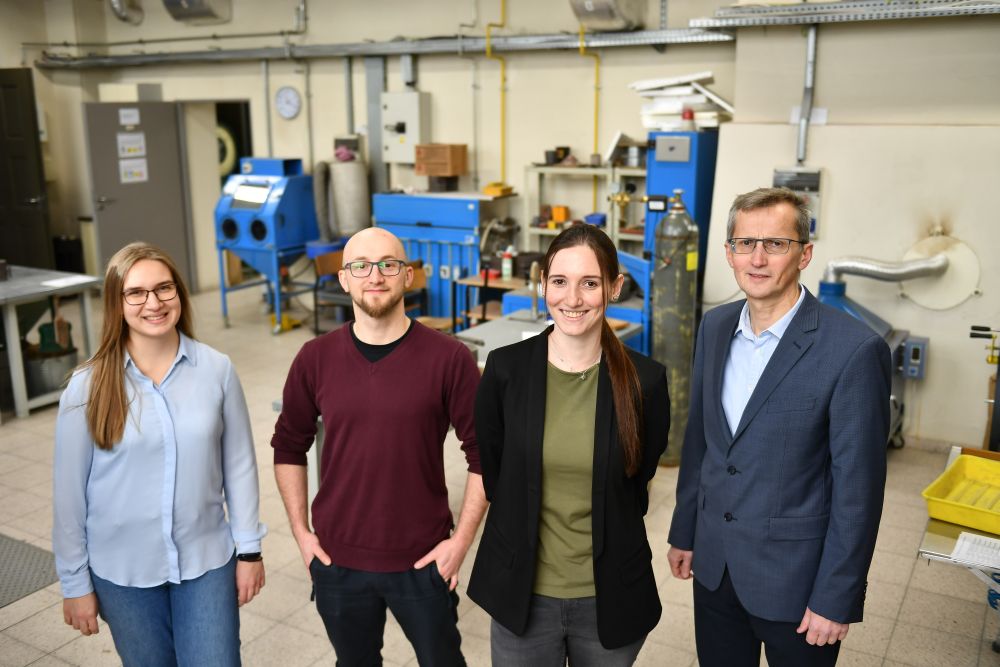

Kierownikiem projektu na Politechnice Wrocławskiej jest prof. Jacek Kaczmar, a w prace zespołu zaangażowani są dr hab. inż. Krzysztof Naplocha, prof. uczelni, dr inż. Anna Dmitruk, dr inż. Beata Gal, dr inż. Oliwia Trzaska, mgr inż. Jakub Grzęda i mgr inż. Natalia Raźny.

Lucyna Róg

Nasze strony internetowe i oparte na nich usługi używają informacji zapisanych w plikach cookies. Korzystając z serwisu wyrażasz zgodę na używanie plików cookies zgodnie z aktualnymi ustawieniami przeglądarki, które możesz zmienić w dowolnej chwili. Ochrona danych osobowych »