TWOJA PRZEGLĄDARKA JEST NIEAKTUALNA.

Wykryliśmy, że używasz nieaktualnej przeglądarki, przez co nasz serwis może dla Ciebie działać niepoprawnie. Zalecamy aktualizację lub przejście na inną przeglądarkę.

Data: 26.09.2025 Kategoria: aktualności ogólne, nauka/badania/innowacje, współpraca międzynarodowa, współpraca z przemysłem, Wydział Mechaniczny

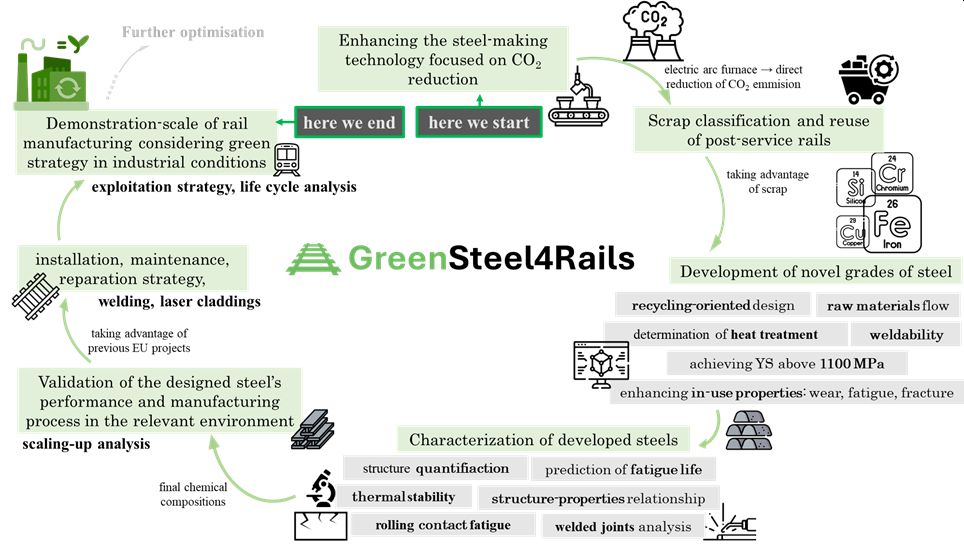

Naukowcy z Politechniki Wrocławskiej pokierują badaniami nad nowymi gatunkami stali przeznaczonymi do zastosowania w infrastrukturze kolejowej. Pozwoli to na zmniejszenie emisji CO2, wydłuży trwałość torów i wprowadzi innowacyjne technologie w transporcie kolejowym.

Badania będą prowadzone w ramach projektu „GreenSteel4Rail”, w którym Politechnika Wrocławska pełni rolę lidera. Na ich realizację nasza uczelnia otrzymała blisko 11,3 mln euro z Funduszu Badawczego Węgla i Stali. W badania zaangażowane będą także firmy i jednostki naukowe z Hiszpanii, Portugalii, Niemiec, Belgii i Polski.

Kierowniczką projektu jest dr inż. Aleksandra Królicka z Wydziału Mechanicznego, a w jego ramach naukowcy chcą opracować nowe gatunki stali przeznaczonych do zastosowania na szyny kolejowe o wyższej trwałości w porównaniu do obecnie stosowanych materiałów.

Stworzenie demonstratora wymaga m.in. optymalizacji procesów wytwarzania stali w elektrycznym piecu łukowym (EAF – Electric Arc Furnace), dostosowania składu chemicznego oraz kontroli mikrostruktury nowych gatunków stali, opracowania procesu wytwarzania stali wraz z obróbką plastyczną, technologią łączenia i strategią instalacji w torach, a także przygotowania powierzchni szyn do eksploatacji.

Gotowy demonstrator będzie się składał z kilkunastu przemysłowych wytopów stali (a finalnie 2 x 90 m toru kolejowego), a następnie szyny zostaną zainstalowane na torze łączącym jednostki przemysłowe firmy ArcelorMittal w Hiszpanii.

– Odpowiadamy na aktualne wyzwania Unii Europejskiej związane ze Strategią na rzecz zrównoważonej i inteligentnej mobilności, Europejskim Zielonym Ładem oraz inicjatywą Fit-for-55 – mówi dr inż. Aleksandra Królicka z Katedry Obróbki Plastycznej, Spawalnictwa i Metrologii. – Nasz projekt pozwoli na znaczną redukcję śladu węglowego w sektorze hutniczym dzięki elektrycznym procesom metalurgicznym, wsparciu niskoemisyjnego transportu kolejowego oraz wydłużeniu cyklu życia szyn dzięki nowym gatunkom stali i metodom ich regeneracji.

Sektor wytwarzania stali odpowiada globalnie za około 25% emisji CO2 generowanych w przemyśle. W Europie dominują procesy z wykorzystaniem wielkiego pieca i konwertora tlenowego (BOF).

– Tymczasem wytwarzanie stali z wykorzystaniem pieców elektrycznych (EAF) cechuje się zdecydowanie niższą emisją dwutlenku węgla oraz wysokim wykorzystaniem złomu, sięgającym nawet 90%. W ramach projektu zakładamy redukcję emisji CO2 związanej z wytwarzaniem stali o około 35%. Wartość ta odpowiada redukcji wynoszącej około 1 milion ton CO2 rocznie w odniesieniu do procesów BOF – wyjaśnia dr Królicka.

Nowe materiały na szyny będą charakteryzować się dłuższym cyklem życia , co również przyczyni się do zmniejszenia zapotrzebowanie na stal i obniży ślad węglowy w sektorze kolejowym.

– Nowe gatunki stali będą wykorzystywać szereg umocnień i strategii projektowania składu chemicznego, w tym inspirowanych stopami o podwyższonej entropii. Chcemy zweryfikować możliwość zastosowania stali wielofazowych o strukturze bainitycznej i martenzytycznej oraz wprowadzenia hierarchicznej struktury w celu podwyższenia właściwości mechanicznych – tłumaczy dr Królicka. – Ponadto planujemy dodatkowe wzmocnienie powierzchni roboczej szyn oraz regenerację metodami laserowymi, co znacząco wydłuży trwałość torów kolejowych, zarówno dla obciążonych szyn towarowych, jak i w przyszłości dla kolei dużych prędkości.

Jednym z największych wyzwań jest szeroki zakres projektu, obejmujący działania od opracowania procesów wytwarzania stali i strategii składu chemicznego po przygotowanie demonstratora przemysłowego. – Kluczowe jest opracowanie dedykowanego składu chemicznego, obróbki cieplnej i plastycznej nowych materiałów z uwzględnieniem pierwiastków śladowych w procesach EAF – podkreśla dr Królicka.

W projekcie bierze udział jedenastu partnerów przemysłowych i badawczych.

Firma ArcelorMittal (Hiszpania) jest związana bezpośrednio z opracowaniem technologii wytwarzania stali z wykorzystaniem EAF oraz produkcją demonstracyjnej szyny kolejowej. Przedsiębiorstwo Vias (Hiszpania) stanowi wsparcie związane z procesami instalacji i przygotowania szyn do eksploatacji. Elektro Thermit (Niemcy) odpowiada za opracowanie technologii spawania termitowego szyn, a Tecnoclad (Hiszpania) jest związany z metodami regeneracji oraz wzmocnienia powierzchni roboczej szyn technikami laserowymi.

Zadaniem jednostek badawczych będzie optymalizacja rozwiązań materiałowych i procesów technologicznych. CSIC (Hiszpania) wesprze proces projektowania nowych gatunków stali i będzie realizować badania mikrostruktury oraz przemian fazowych z wykorzystaniem badań dylatometrycznych. CRM (Belgia) odpowiada w projekcie za produkcję wytopów laboratoryjnych nowych gatunków stali, analizę procesów ich zużywania oraz określenie kontaktowej wytrzymałości zmęczeniowej.

Sieć Badawcza Łukasiewicz (Polska) będzie związana z analizą procesów termomechanicznych nowych gatunków stali, oceną naprężeń własnych oraz opracowaniem obróbki cieplnej, a ISQ (Portugalia) wesprze procesy spawania.

Politechnika Wrocławska koordynuje cały projekt i będzie prowadzić badania nad:

– W badania zostaną zaangażowani również młodzi naukowcy, doktoranci i studenci, którzy będą wspierać prace nad optymalizacją materiałów w skali laboratoryjnej i przemysłowej. W ramach inicjatywy European Training Networks SteelTogether zaplanowano także wizyty młodych naukowców w jednostkach partnerskich – dodaje dr Królicka.

Badania potrwają 54 miesiące i rozpoczną się w pierwszym kwartale 2026 r. Pierwszy demonstrator powstanie w ciągu dwóch lat od rozpoczęcia projektu i obejmie opracowanie technologii wytwarzania stali w elektrycznym piecu łukowym w ArcelorMittal.

Następnie zostaną wyprodukowane szyny kolejowe z początkowo komercyjnego gatunku stali perlitycznej, a następnie nowego gatunku opracowanego w laboratoriach. Demonstrator obejmie testowy tor kolejowy, którego instalacja zakończy się w ostatnim roku projektu.

Projekt jest finansowany w ramach konkursu RFCS-2025-CSP-Big Ticket for Steel z Funduszu Węgla i Stali Komisji Europejskiej, a jego wartość wynosi blisko 11,3 mln euro.

– Chciałabym podziękować za nieocenione wsparcie Joannie Szustakiewicz z Działu Projektów przy składaniu wniosku i przygotowaniu do panelu ekspertów oraz Tomaszowi Marciniszynowi z Wrocławskiego Centrum Transferu Technologii za pomoc w opracowaniu planu biznesowego – podkreśla dr Królicka.

Nasze strony internetowe i oparte na nich usługi używają informacji zapisanych w plikach cookies. Korzystając z serwisu wyrażasz zgodę na używanie plików cookies zgodnie z aktualnymi ustawieniami przeglądarki, które możesz zmienić w dowolnej chwili. Ochrona danych osobowych »