TWOJA PRZEGLĄDARKA JEST NIEAKTUALNA.

Wykryliśmy, że używasz nieaktualnej przeglądarki, przez co nasz serwis może dla Ciebie działać niepoprawnie. Zalecamy aktualizację lub przejście na inną przeglądarkę.

Data: 07.03.2025 Kategoria: nauka/badania/innowacje, projekty międzyuczelniane, współpraca z przemysłem, Wydział Mechaniczny

Międzynarodowe konsorcjum złożone m.in. z wiodących firm stoczniowych i ośrodków naukowych zaczęło prace nad nowymi materiałami technologii stealth dla okrętów wojennych. Mają być lżejsze i o wyższej odporności balistycznej, a jednocześnie gwarantować niski poziom wykrywalności okrętów. Nad nowymi rozwiązaniami w ramach projektu ADMIRABLE pracuje m.in. zespół badaczy z Wydziału Mechanicznego PWr, kierowany przez dr. hab. inż. Tomasza Kurzynowskiego, prof. uczelni. To pierwszy projekt EDF na naszej uczelni.

Duży, międzynarodowy projekt badawczy – o budżecie ponad 10 mln euro – jest możliwy dzięki finansowaniu z Europejskiego Funduszu Obronnego (European Defence Fund)*.

Nad nowymi materiałami w technologii stealth pracuje wspólnie dziesięciu partnerów z Hiszpanii, Włoch, Niemiec, Luksemburga, Cypru i Polski, a całością prac zarządza hiszpańska firma stoczniowa Navantia. To dziewiąta na świecie (pod względem wielkości) stocznia, produkująca m.in. okręty podwodne i patrolowe, fregaty rakietowe czy lotniskowce. Uczestnikiem konsorcjum jest także włoskie przedsiębiorstwo stoczniowe Fincantieri, największe w Europie i czwarte na świecie.

Stealth to angielska nazwa, przyjęta na całym świecie na określenie metod, strategii i technologii kamuflowania obiektów wojskowych i strategicznych. Technologie stealth zapewniają więc obniżoną wykrywalność m.in. przez radary. Chodzi o pochłanianie lub rozpraszanie (wysyłanego przez radary) promieniowania elektromagnetycznego, zamiast odbijania go. Ale nie tylko. Różne techniki i strategie stealth obejmują także m.in. obniżanie promieniowania cieplnego, hałasu czy ograniczania emisji podczerwieni. Wszystko po to, by kamuflaż był maksymalnie skuteczny.

Stealth to angielska nazwa, przyjęta na całym świecie na określenie metod, strategii i technologii kamuflowania obiektów wojskowych i strategicznych. Technologie stealth zapewniają więc obniżoną wykrywalność m.in. przez radary. Chodzi o pochłanianie lub rozpraszanie (wysyłanego przez radary) promieniowania elektromagnetycznego, zamiast odbijania go. Ale nie tylko. Różne techniki i strategie stealth obejmują także m.in. obniżanie promieniowania cieplnego, hałasu czy ograniczania emisji podczerwieni. Wszystko po to, by kamuflaż był maksymalnie skuteczny.

– W naszym projekcie wspólnie zamierzamy opracować nowy materiał na bazie kompozytów, który nie tylko będzie zapewniał skuteczną ochronę przed wykryciem, ale także będzie bardziej wydajny i zapewni co najmniej taką samą odporność balistyczną lub wyższą niż materiały na bazie stali – opowiada prof. Tomasz Kurzynowski z Katedry Technologii Laserowych, Automatyzacji i Organizacji Produkcji na W10, kierownik grantu na PWr. – Stosując zaawansowane technologie wytwórcze, w tym techniki przyrostowe, i najbardziej obiecujące materiały kompozytowe, zamierzamy zredukować masę materiału stealth do około 160 kg na metr kwadratowy, czyli o około 10 proc. w stosunku do obecnie stosowanych.

Takie „odchudzanie” okrętów (przy zapewnieniu tych samych lub wyższych właściwości stosowanych materiałów) jest bardzo ważne w kontekście choćby ich prędkości, ale także oszczędności energii czy kosztów produkcji. Stanowi jednak duże wyzwanie. W ramach ADMIRABLE konsorcjanci postawili na połączenie kilku procesów produkcyjnych, czyli opracowanie materiału, który powstanie jako kompilacja warstw powstałych różnymi metodami wytwarzania.

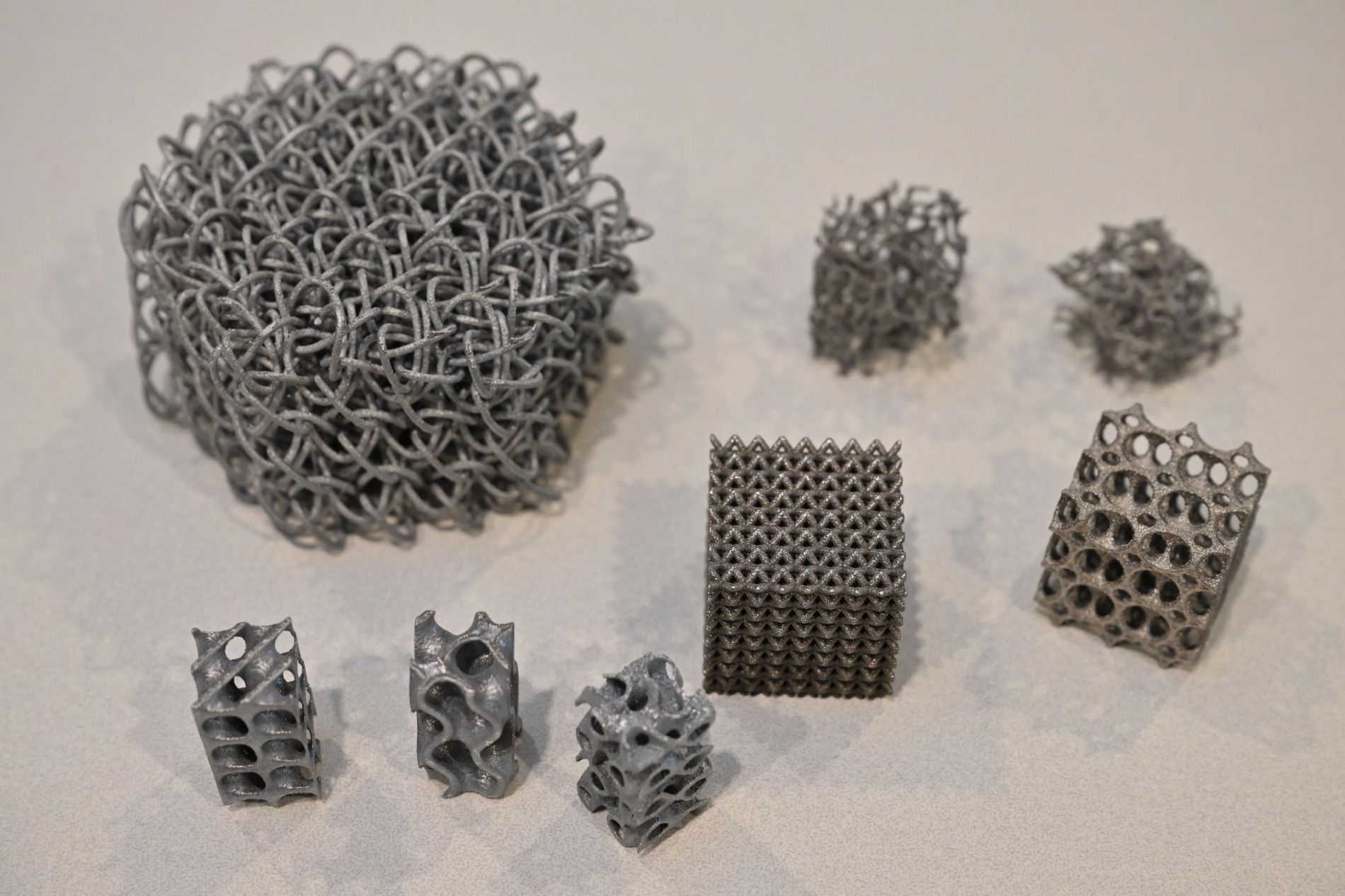

– Materiał kompozytowy będzie składał się z różnych surowców, np. metali czy polimerów, o różnych mikrostrukturalnych geometriach dla każdej warstwy i różnych cechach, np. mechanicznych, elektrycznych czy chemicznych – opowiada dr inż. Wojciech Stopyra, także badacz z Katedry Technologii Laserowych, Automatyzacji i Organizacji Produkcji, lider zespołu ds. wytwarzania przyrostowego w projekcie. – Obecnie żadna technika produkcyjna nie byłaby w stanie połączyć wytwarzania ich razem. Dlatego w ramach naszej współpracy będziemy także dążyli do opracowania połączonego procesu produkcji tego metamateriału kompozytowego, jak nazywamy go w naszej dokumentacji.

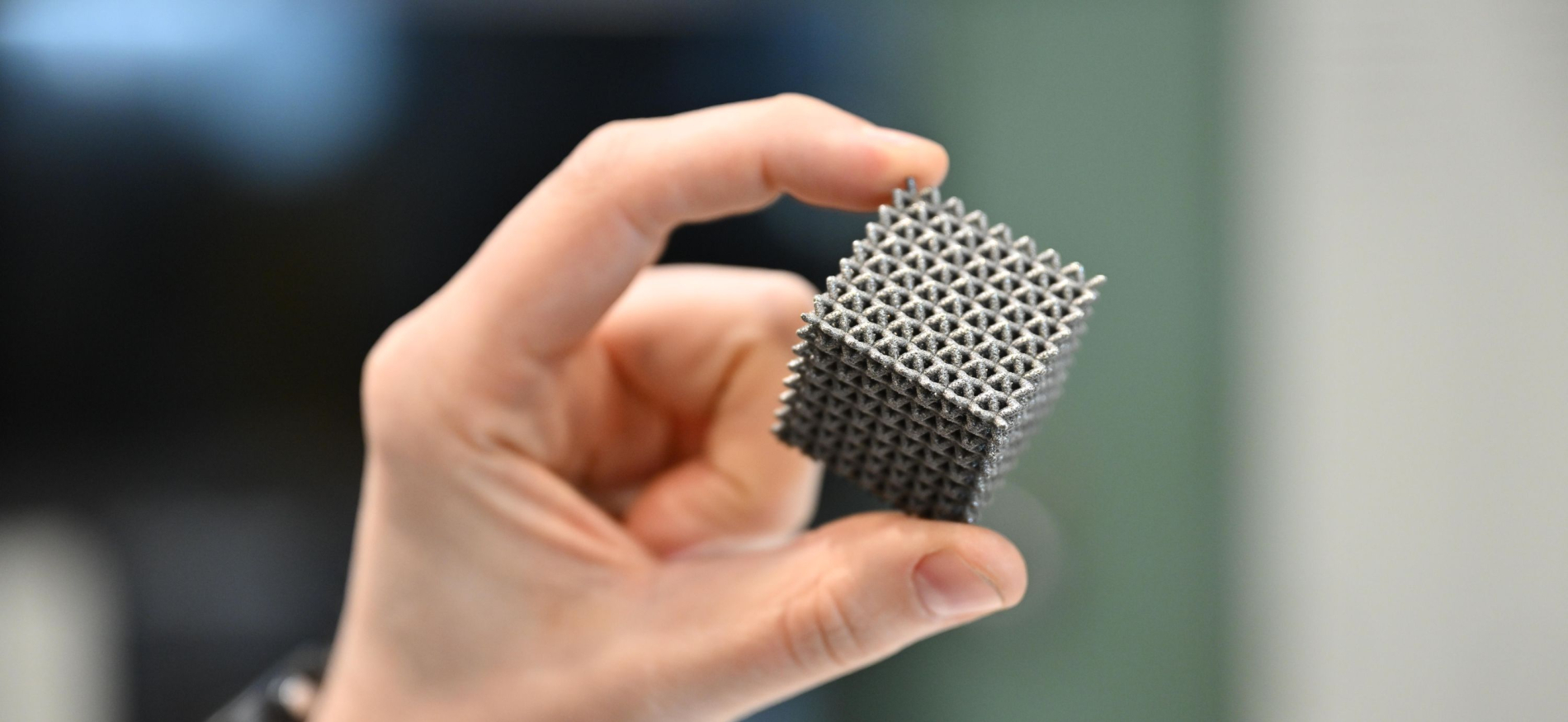

Na Wydziale Mechanicznym PWr powstanie warstwa tego metamateriału, która zostanie wytworzona w technologiach przyrostowych (czyli popularnym druku 3D) z polimerów, stopów metalicznych i ceramiki. Właśnie wybór tej metody produkcji ma pozwolić na znaczącą redukcję masy metamateriału, a kluczowa będzie jego struktura.

Na Wydziale Mechanicznym PWr powstanie warstwa tego metamateriału, która zostanie wytworzona w technologiach przyrostowych (czyli popularnym druku 3D) z polimerów, stopów metalicznych i ceramiki. Właśnie wybór tej metody produkcji ma pozwolić na znaczącą redukcję masy metamateriału, a kluczowa będzie jego struktura.

– Nazywa się ją „sandwichową”, czyli kanapkową – tłumaczy dr Stopyra. – Z zewnątrz pokryje ją powłoka ceramiczna o wysokiej twardości, której zadaniem będzie zmiana trajektorii pocisku uderzającego w ten materiał. Wewnątrz natomiast znajdą się stopy metaliczne w formie kratownic, czyli materiał o kompozycji ażurowej, którego zadaniem będzie pochłanianie energii uderzenia pocisku, czyli zatrzymanie go.

– A na samym końcu polimerowy tzw. spall liner będzie przechwytywał odłamki, jeśli fragmentujący pocisk jednak przedostałby się tak daleko lub struktura warstwy uległaby ukruszeniu – dodaje prof. Kurzynowski. – Można to sobie wyobrazić, przypominając, jak rozbija się szyba w samochodzie. Nie rozbryzguje się na drobniutkie kawałki, bo ma w sobie warstwę folii, która trzyma te małe odłamki. Podobnie działa spall liner.

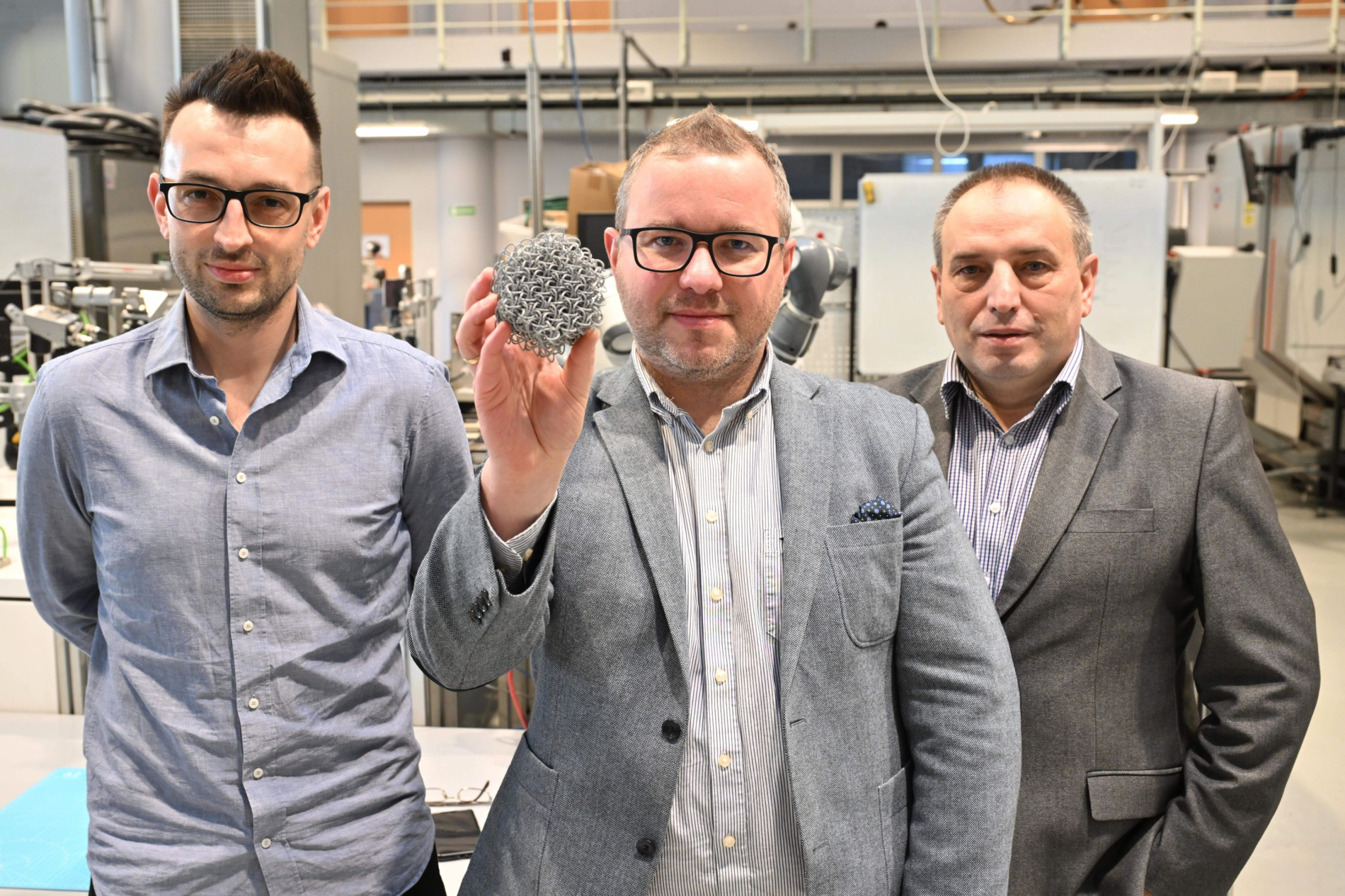

W badania na naszej uczelni zaangażowanych będzie w sumie około 20 osób. Naukowcy z Katedry Technologii Laserowych, Automatyzacji i Organizacji Produkcji skupią się na wyborze materiałów (surowców), projektowaniu struktury materiału i samym procesie wytwarzania technologiami przyrostowymi.

Z kolei badacze z Katedry Mechaniki, Inżynierii Materiałowej i Biomedycznej kierowanej dr. hab. inż. Mirosława Bociana prof. uczelni – członka zespołu badawczego, na czele z prof. Krzysztofem Jamroziakiem (byłym wojskowym i naukowcem z dużym doświadczeniem w realizacji projektów o charakterze militarnym) i dr. inż. Dariuszem Pyką (specjalizującym się w symulacjach numerycznych typu MES) zajmą się m.in. numerycznym prototypowaniem odporności balistycznej tzw. „kanapek” i nadzorowaniem testów balistycznych nowo projektowanych układów materiałowych, które będą prowadzone między innymi we włoskim laboratorium balistycznym. W analizach wyników płynących z modeli numerycznych zespół wesprze także prof. Marcin Magdziarz z Wydziału Matematyki.

– Liderem naszego projektu jest stocznia, zatem skupiamy się na stworzeniu metamateriału, który mógłby zostać wykorzystany na okrętach wojennych lub/i floty cywilnej, np. do ochrony infrastruktury pokładowej lub budowy masztów radarowych – opowiada prof. Jamroziak. – Równie dobrze jednak nasz metamateriał mógłby być wykorzystany w innych konstrukcjach o przeznaczeniu militarnym np. w pojazdach opancerzonych czy dronach, a także z przeznaczeniem dla innych służb typu policja, straż graniczna i agencji związanych z bezpieczeństwem itp. Własności tego materiału mogą być wykorzystane do szybkich napraw polowych.

Profesor Kurzynowski podkreśla także: – Zadaniem struktur, które wytworzymy wspólnie z partnerami z zagranicy, poza ich właściwościami ogniotrwałymi i kamuflażu przy zmniejszonej masie, układy tego typu będą odporne na amunicje wielkokalibrową w tym amunicje typu SLAP (ang. saboted light armor penetrator).

– Mówimy tutaj o czwartym poziomie ochrony balistycznej według STANAG 4569 – dodaje prof. Jamroziak.

Projekt ADMIRABLE zakłada także większą odporność metamateriału na ogień i temperaturę (w porównaniu do materiałów stosowanych obecnie).

Prace nad międzynarodowym projektem zaczęły się w grudniu 2024 r. spotkaniem wszystkich uczestników konsorcjum w Hiszpanii. Wspólne działania potrwają trzy lata.

*Projekt ADMIRABLE, czyli Additive Manufacturing of composite based fire resistant materials for stelath, Balistic Lightweight armored structures, ma budżet 10 262 673 euro, czyli prawie 43 mln zł (z czego ponad 5 mln zł to budżet na badania prowadzone przez naukowców z PWr). Konsorcjum tworzą: Navantia, Fincantieri, Cetena, Fraunhofer IAPT-Gesellschaft zur Förderung der angewandten Forschung, FIDAMC - Fundación para la Investigación, Desarrollo y Aplicación de Materiales Compuestos, GRADEL, Istituto Italiano della Saldatura, Micromag 2000, CYRIC - Cyprus Research & Innovation Centre Politechnika Wrocławska i Politecnico di Torino.

*Projekt ADMIRABLE, czyli Additive Manufacturing of composite based fire resistant materials for stelath, Balistic Lightweight armored structures, ma budżet 10 262 673 euro, czyli prawie 43 mln zł (z czego ponad 5 mln zł to budżet na badania prowadzone przez naukowców z PWr). Konsorcjum tworzą: Navantia, Fincantieri, Cetena, Fraunhofer IAPT-Gesellschaft zur Förderung der angewandten Forschung, FIDAMC - Fundación para la Investigación, Desarrollo y Aplicación de Materiales Compuestos, GRADEL, Istituto Italiano della Saldatura, Micromag 2000, CYRIC - Cyprus Research & Innovation Centre Politechnika Wrocławska i Politecnico di Torino.

Lucyna Róg

Nasze strony internetowe i oparte na nich usługi używają informacji zapisanych w plikach cookies. Korzystając z serwisu wyrażasz zgodę na używanie plików cookies zgodnie z aktualnymi ustawieniami przeglądarki, które możesz zmienić w dowolnej chwili. Ochrona danych osobowych »