TWOJA PRZEGLĄDARKA JEST NIEAKTUALNA.

Wykryliśmy, że używasz nieaktualnej przeglądarki, przez co nasz serwis może dla Ciebie działać niepoprawnie. Zalecamy aktualizację lub przejście na inną przeglądarkę.

Data: 25.11.2020 Kategoria: współpraca z przemysłem, Wydział Mechaniczny, życie uczelni

Wydział Mechaniczny ma trzy nowe stanowiska dydaktyczne służące studentom do nauki nowoczesnych technologii związanych z automatyką, przesyłem informacji i sieciami przemysłowymi. Powstały dzięki miejskiemu programowi Mozart.

Mozart jest inicjatywą Wrocławskiego Centrum Akademickiego. Program udziela finansowego wsparcia partnerstwom naukowo-biznesowym na realizację zgłoszonych przez nie projektów z różnych dziedzin takich jak m.in.: biotechnologia, medycyna, budownictwo, informatyka czy robotyka.

Mozart jest inicjatywą Wrocławskiego Centrum Akademickiego. Program udziela finansowego wsparcia partnerstwom naukowo-biznesowym na realizację zgłoszonych przez nie projektów z różnych dziedzin takich jak m.in.: biotechnologia, medycyna, budownictwo, informatyka czy robotyka.

W ósmej edycji Mozarta naukowcy z Politechniki Wrocławskiej wspólnie z wrocławskimi przedsiębiorstwami realizowali aż 14 projektów, czyli niemal połowę spośród wszystkich wybranych do finansowania. Jedną z tych inicjatyw było wspólne przedsięwzięcie dr. inż. Marcina Korzeniowskiego z Katedry Obróbki Plastycznej, Spawalnictwa i Metrologii na Wydziale Mechanicznym z wrocławskim oddziałem międzynarodowej firmy Balluff. Przedsiębiorstwo to specjalizuje się w automatyce przemysłowej, dostarczając urządzenia i rozwiązania do planowania produkcji, optymalizacji kosztów i zarządzania jakością.

- Z Balluffem współpracujemy już od kilku lat. Regularnie odwiedzamy firmę z naszymi studentami w ramach szkoleń i kursów, rozszerzając tematykę zajęć o najnowocześniejsze rozwiązania stosowane obecnie w przemyśle. Wyróżniających się studentów kontaktujemy też z Balluffem, który umożliwia im praktyki lub staże – opowiada dr Korzeniowski. – Udział w Mozarcie pozwolił nam sformalizować naszą współpracę. W ramach projektu firma przekazała sprzęt, z którego stworzyliśmy trzy bardzo nam potrzebne stanowiska dydaktyczne. To dla nas duża korzyść, bo studenci zyskali możliwość pracy z technologią Przemysłu 4.0.

- Z Balluffem współpracujemy już od kilku lat. Regularnie odwiedzamy firmę z naszymi studentami w ramach szkoleń i kursów, rozszerzając tematykę zajęć o najnowocześniejsze rozwiązania stosowane obecnie w przemyśle. Wyróżniających się studentów kontaktujemy też z Balluffem, który umożliwia im praktyki lub staże – opowiada dr Korzeniowski. – Udział w Mozarcie pozwolił nam sformalizować naszą współpracę. W ramach projektu firma przekazała sprzęt, z którego stworzyliśmy trzy bardzo nam potrzebne stanowiska dydaktyczne. To dla nas duża korzyść, bo studenci zyskali możliwość pracy z technologią Przemysłu 4.0.

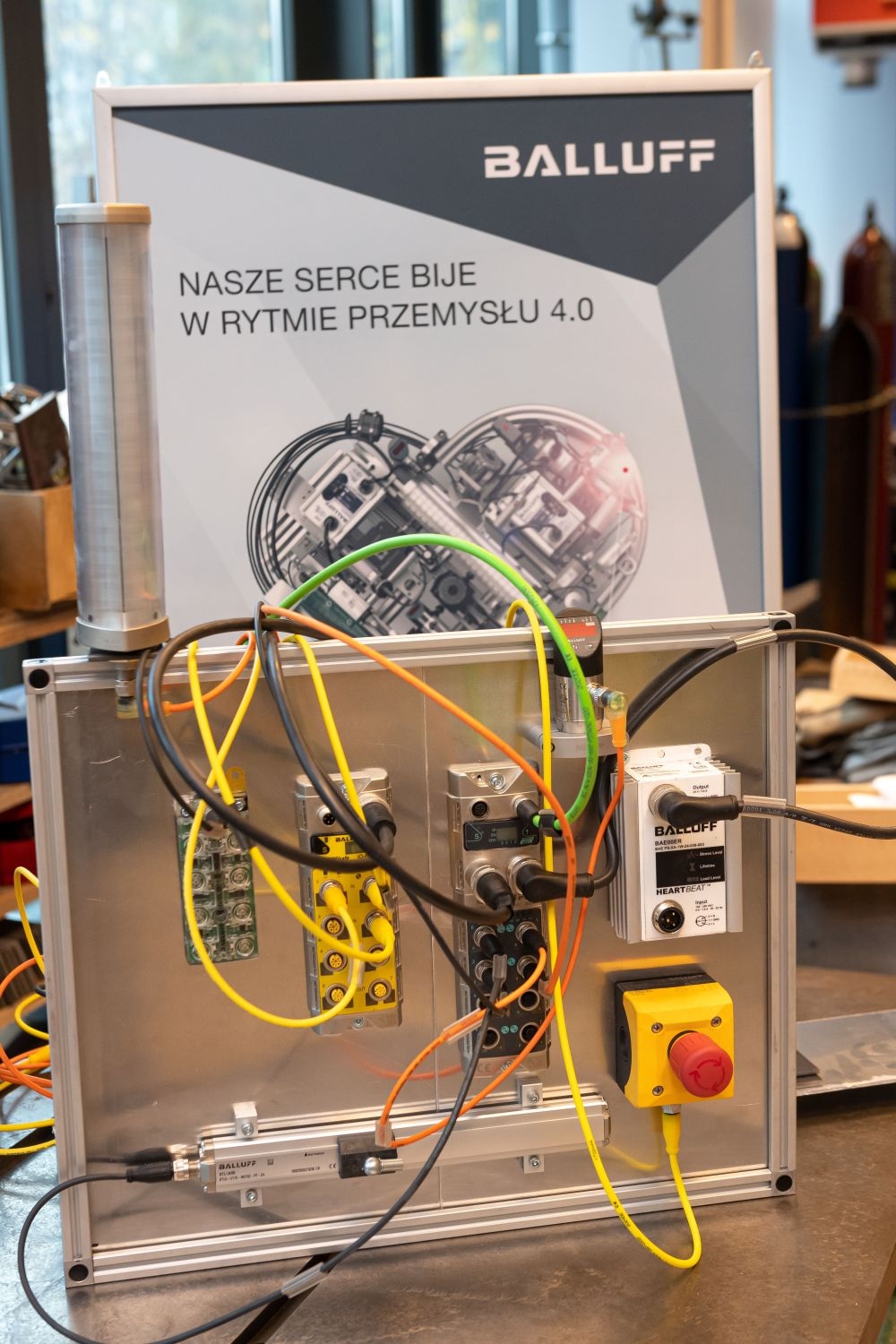

Pierwsze ze stanowisk wykonali sami studenci i do tego we własnych domach (oczywiście z pomocą prowadzącego). Gdy w związku z pandemią uczelnia przeniosła zajęcia ze swoich sal do internetu, dr Korzeniowski przekazał sprzęt od Balluffa jednej ze studenckich grup, które właśnie zaczynała z nim kurs: Interdyscyplinarny Projekt Zespołowy.

- Stworzyliśmy stanowisko, które prezentuje możliwości tego sprzętu – opowiada Marta Wiatrzyk, studentka mechatroniki na studiach inżynierskich. – Pracowaliśmy nad tym we trójkę. Sprzęt trafił do mnie, a koledzy działali zdalnie. Do dyspozycji mieliśmy różnego rodzaju czujniki m.in. indukcyjne, głębokościomierz i dalmierz, które łączyliśmy za pomocą modułu sieciowego, a także sterowniki PLC i HMI. Połączyliśmy to wszystko ze sobą, najpierw elektrycznie, a potem programując. Wizualizacja mierzonych wielkości (np. odległości) była prezentowana na kolumnach sygnalizacyjnych z diodami RGB, które w zależności od wartości zmieniały kolor w czasie rzeczywistym.

Jak podkreśla studentka, powstałe w ten sposób stanowisko służy przede wszystkim pokazywaniu, w jaki sposób taki sprzęt może być wykorzystywany – opracowana przez studentów aplikacja pokazywała dane z czujników i reagowała w oczekiwany sposób, informowała więc np. o stopniu wysunięcia przesuwanego stolika i alarmowała wybranym kolorem przekroczenie konkretnych wartości.

Jak podkreśla studentka, powstałe w ten sposób stanowisko służy przede wszystkim pokazywaniu, w jaki sposób taki sprzęt może być wykorzystywany – opracowana przez studentów aplikacja pokazywała dane z czujników i reagowała w oczekiwany sposób, informowała więc np. o stopniu wysunięcia przesuwanego stolika i alarmowała wybranym kolorem przekroczenie konkretnych wartości.

- W warunkach mieszkaniowych zastosowanie takiego sprzętu nie brzmi może nadzwyczajnie, ale łatwo wyobrazić sobie użycie go w podobny sposób np. w sklepach czy marketach – opowiada dr Korzeniowski. – Dla własnego bezpieczeństwa musimy teraz utrzymywać dystans co najmniej 1,5 metra od innych osób. Gdyby takie czujniki zainstalowano przy kasach, kolumny mogłyby sygnalizować zielonym kolorem, że stoimy w kolejce w bezpiecznej odległości, a na czerwono, gdy za bardzo zbliżamy się do innych kupujących.

Szymon Gumółka, pracownik firmy Balluff zaangażowany we współpracę ze szkołami wyższymi, podkreśla, że sam pomysł na wykorzystanie stanowiska jest w pewnym sensie drugorzędną kwestią: - Studenci korzystają z interfejsu IO-Link, czyli rozwiązania, które jeszcze cztery lata temu niemieckie Stowarzyszenie Przemysłu Motoryzacyjnego uznało za najbardziej przyszłościowy interfejs do budowy nowych fabryk. Uczą się więc technologii, które są w tej chwili wdrażane i będą wykorzystywane w przemyśle w najbliższych latach – podkreśla. – W ten sposób wszyscy zyskujemy. Studenci, bo wejdą na rynek pracy nie tylko z konkretną wiedzą z książek i zajęć, ale także z umiejętnościami, które mogą od razu wykorzystać w pracy. Firmy, które ich zatrudnią, bo nie będą musiały przeszkalać nowych pracowników. I my sami, bo nasi klienci będą orientować się w najnowocześniejszych rozwiązaniach dostępnych na rynku – tłumaczy Gumółka.

- Projekt pani Marty i jej kolegów przenieśliśmy na makietę, tworząc demonstrator technologii IO-Link. Uczestnicy zajęć w laboratorium będą mogli sprawdzać tam działanie czujników, programować, uczyć się komunikacji ze sterownikiem PLC, wizualizacji danych itd. – dodaje dr Korzeniowski.

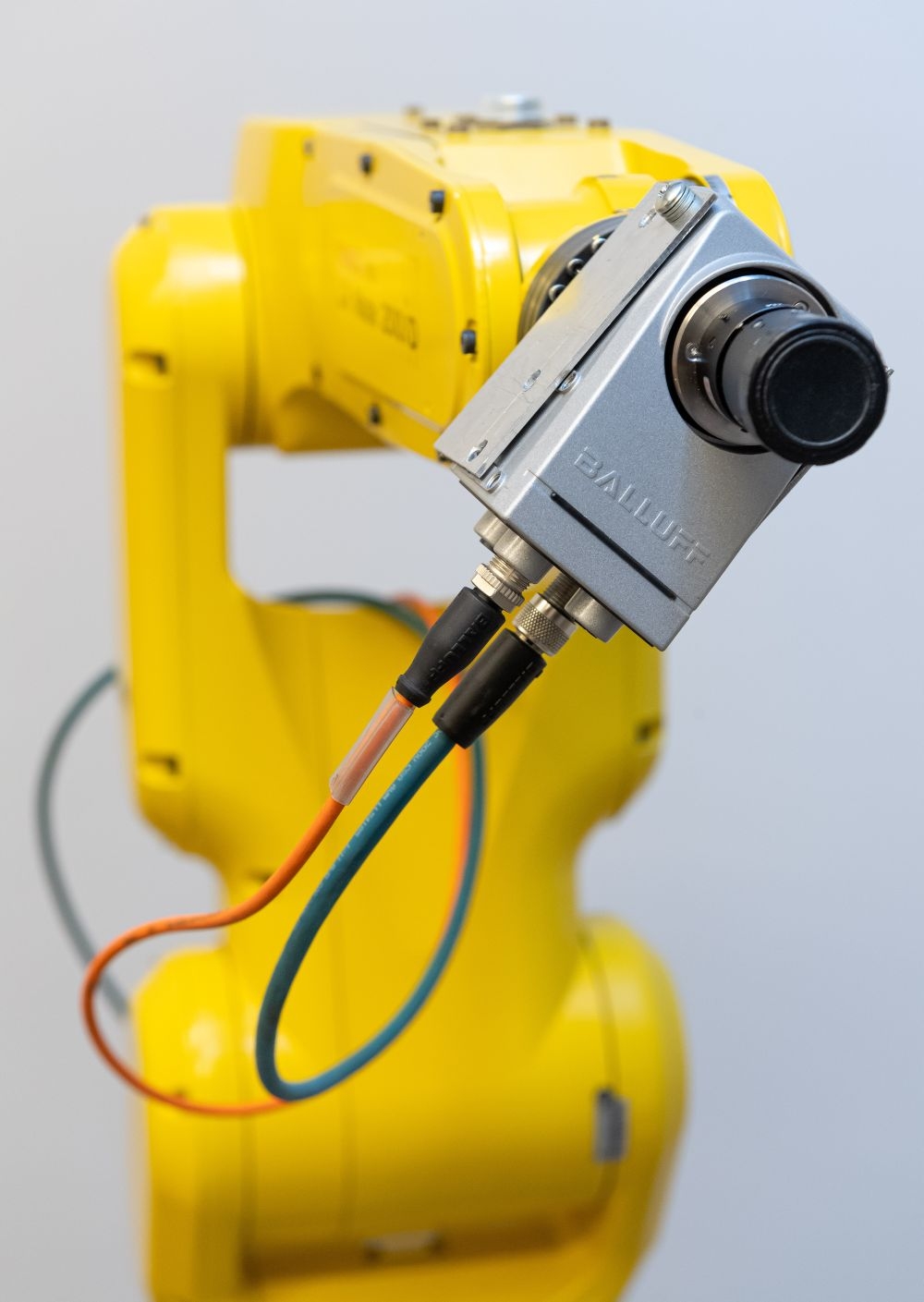

Dwa pozostałe stanowiska to systemy wizyjne działające w oparciu o inteligentną kamerę firmy Balluff. Odpowiednio zaprogramowana jest w stanie dokonać oceny obiektu i np. zakwalifikować go do konkretnej grupy. Może np. sczytywać kody kreskowe lub QR, mierzyć wymiary różnych elementów produktu czy badać parametry takie jak okrągłość. – A jeśli napiszemy odpowiedni program w języku Halcon Script, możemy także przystosować ją do nowych zadań, jak choćby wykrywanie zarysowań na powierzchni – opowiada Agata Kwarciany, studentka mechatroniki na drugim stopniu studiów, która ma za sobą praktyki w Balluffie, a obecnie jest w trakcie pisania pracy magisterskiej z wykorzystaniem komponentów od firmy, przekazanych dzięki projektowi z programu Mozart.

Dwa pozostałe stanowiska to systemy wizyjne działające w oparciu o inteligentną kamerę firmy Balluff. Odpowiednio zaprogramowana jest w stanie dokonać oceny obiektu i np. zakwalifikować go do konkretnej grupy. Może np. sczytywać kody kreskowe lub QR, mierzyć wymiary różnych elementów produktu czy badać parametry takie jak okrągłość. – A jeśli napiszemy odpowiedni program w języku Halcon Script, możemy także przystosować ją do nowych zadań, jak choćby wykrywanie zarysowań na powierzchni – opowiada Agata Kwarciany, studentka mechatroniki na drugim stopniu studiów, która ma za sobą praktyki w Balluffie, a obecnie jest w trakcie pisania pracy magisterskiej z wykorzystaniem komponentów od firmy, przekazanych dzięki projektowi z programu Mozart.

Jedno z tych stanowisk jest wyposażone dodatkowo w różnego rodzaju siłowniki i napędy, co pozwoli uczestnikom zajęć na zaprogramowanie całych instalacji i kontrolę ich działania.

- Chcemy teraz pójść dalej i przygotować dla studentów stanowisko, które będzie wykorzystywało technologię RFID, czyli zdalnej identyfikacji radiowej. Tego właśnie dotyczy praca magisterska pani Agaty – opowiada dr Korzeniowski.

- Moim zadaniem jest stworzyć demonstrator, który pokaże, czym jest RFID i jak może być lub jest już wykorzystywany w przemyśle – wyjaśnia studentka. – A takich możliwości jest naprawdę dużo, np. w tzw. "trackingu" produktów.

Obecnie takie rozwiązania służą np. monitorowaniu procesu produkcji poszczególnych elementów samochodów. Kiedy więc kilka lat temu w jednym z amerykańskich aut wykryto błąd przekładni kierowniczej występujący w całej serii tych produktów, producent od razu wiedział, że musi ściągnąć do swoich serwisów 100 tys. tych pojazdów. Doskonale orientował się też, gdzie te samochody się wówczas znajdowały.

- A to tylko ułamek możliwości sprzętu i technologii, z jakimi będą teraz mieli okazję pracować studenci na W10 – podkreślają dr Marcin Korzeniowski i Szymon Gumółka. – Korzystając ze stanowisk będą uczyć się zarówno tych możliwości, jak i ograniczeń technicznych takiego sprzętu. Będą wiedzieć, jak dobierać do siebie komponenty, który nośnik będzie najlepiej współpracował z daną anteną itd. To wiedza nie do przecenienia.

Opracowane stanowiska dydaktyczne będą udostępniane studentom m.in. w ramach zajęć w Laboratorium Mechatronicznych Systemów Wytwórczych.

Lucyna Róg

Nasze strony internetowe i oparte na nich usługi używają informacji zapisanych w plikach cookies. Korzystając z serwisu wyrażasz zgodę na używanie plików cookies zgodnie z aktualnymi ustawieniami przeglądarki, które możesz zmienić w dowolnej chwili. Ochrona danych osobowych »